Dieser Artikel ist Teil eines Segel-Specials. Die Inhalte:

Die erste Richtung gibt bereits die Segelform, der Umriss vor. Eine weit überlappende Genua, wie sie alte IOR-Yachten fahren, Drachen oder Schärenkreuzer, muss mit anderen Materialien produziert werden als eine schlanke Selbstwendefock. Der Segelmacher spricht hier von einem hohen oder geringen Streckungsverhältnis. Stehen sich Vorliek und Unterliek höchstens im Verhältnis 2,5:1 gegenüber, zum Beispiel bei Gaffel-Großsegeln oder bei Leichtwind-Genuas, spricht man von Low-Aspect, oberhalb von 3:1 von High-Aspect – moderne 109-Prozent-Focks oder auch Selbstwender beispielsweise entsprechen dieser Art.

Dieses Liekverhältnis wirkt sich auf die Belastungen im Segel direkt aus. Vereinfacht gesagt: Sind alle Seiten gleich lang, gleichen sich auch die Kräfte an den Lieken. Basierend auf der Annahme, dass das Segel üblicherweise im sogenannten Horizontalschnitt, auch Crosscut genannt, hergestellt wird, haben die Tuchhersteller hierfür entsprechende Materialien entwickelt.

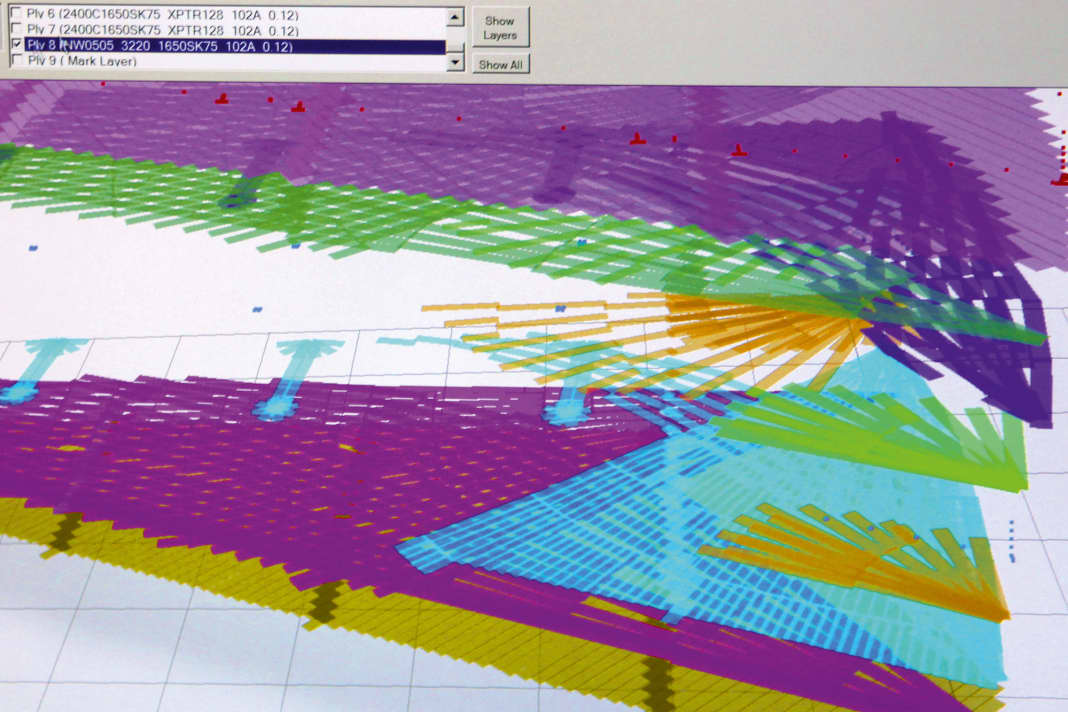

Segel: Horizontal- und Radialschnitt im Vergleich

Denn dieser ist einfach, günstig und bewährt auf vielen Booten. Die Bahnen werden fast parallel zum Großbaum zusammengenäht, laufen lotrecht auf das Achterliek zu. Der Segelmacher nutzt die Tatsache, dass der quer zur Bahn verlaufende Schussfaden die geringere Dehnung aufweist. Denn die größten Kräfte verlaufen diagonal vom Schothorn und Hals zum Segelkopf. Anders verlaufende Kräfte vermag das Tuch jedoch schlecht aufzunehmen.

Das ist beim Radialschnitt besser. Die Tuchbahnen werden diagonal in kleineren Stücken an den Kraftverläufen im Segel orientiert, so können die verschiedenen Lasten leichter von den Fasern aufgenommen werden. Zudem lassen sich auch unterschiedliche Tuchqualitäten einsetzen. Etwa an Stellen mit weniger Belastung etwas leichteres Tuch, um das Segel insgesamt leichter, aber dennoch möglichst profilhaltig zu gestalten. Dabei kommt es nicht nur auf die Erfahrung des Segelmachers an, sondern auf smarte Software, die die Faserverläufe im Laminat so berechnet, dass sie sich an den Nähten treffen und aus fester Verklebung so etwas wie durchgehende Fasern resultiert.

Segel richtig trimmen:

Unterschieden wird bei radial geschnittenen Segeln auf größeren Yachten außerdem maßgeblich in zwei Unterkategorien: Tri-Radial-Schnitt und Bi-Radial-Schnitt. Letztgenannter ist dabei ein echter Allrounder , vor allem für Rollreffgenuas oder Großsegel. Der Tri-Radial-Schnitt eignet sich dagegen besonders für große, schlanke Segel und ist besonders beliebt bei Laminat- und Foliensegeln aus dem Regattabereich. Er berücksichtigt den Kräfteverlauf im Segel am besten.

Was Membran-Segel sind und wie sie gemacht werden

Horizontal und radial geschnittene Segel entstehen generell aus Rollenware und werden auch unter dem Begriff „Panel Sails“ zusammengefasst. Einen Schritt weiter gehen Membranen mit individuell auf den Lastverlauf angepassten Faserverläufen aus einem Stück (3Di North Sails) oder wenigen großen Stücken (Epex Elvstrøm). Wird das Profil bei aus Bahnen zusammengefügten Segeln durch abgerundete Kanten der Tuchbahnen erzeugt, entsteht die 3Di-Membran direkt auf einer Positivform. Diese wird computergesteuert auf das gewünschte Profil eingestellt, und sogenannte Filamentbahnen werden von einer speziellen Maschine verlegt und dann unter Hitze und Vakuum ohne Folien verklebt. Die Technologie ist patentrechtlich geschützt und das Ergebnis absolute Premium-Regattaware. Andere Membransegel werden aus Laminatsegmenten zusammengesetzt.

Nach großen Erfolgen im internationalen Offshore-Regattasport bei Vendée Globe, Ocean Race und anderen Weltumrundungen, gelang es North Sails 2017 die Technologie ins Fahrtensegeln zu übertragen. Unter dem Produktnamen 3Di Nordac brachten sie dreidimensional hergestellte Ware aus Polyester-Faser auf den Markt. Die Segel überzeugten bereits beim ersten Test der YACHT durch saubere Profilierung, gute Trimmbarkeit und hohe Formstabilität auch bei mehr Wind und in gerefftem Zustand. Auch heute führt North Sails das Material für ihre Ocean 330-Segel noch im Sortiment und hat die Produktpalette von Membransegeln für den Fahrtenbereich zudem erweitert und weiterentwickelt.

Dieser Artikel ist Teil eines Segel-Specials. Die Inhalte:

Michael Rinck

Redakteur Test & Technik