Dieser Artikel ist Teil eines Segel-Specials. Die Inhalte:

Für die Herstellung von klassischem Gewebe-Segeltuch stehen Firmen wie Dimension-Polyant, Bainbridge und Contender verschiedene technische Kniffe zur Verfügung. Der wichtigste ist die Anordnung der Garne im Gewebe. Alle Segeltuche werden in der sogenannten Leinwandbindung produziert, was bedeutet, dass sich Kett- und Schussfaden gleichmäßig abwechselnd überkreuzen.

Sind die in Längsrichtung der Tuchbahn laufenden Kettfäden identisch mit den quer durchlaufenden Schussfäden, ergibt sich ein annähernd gleichmäßiges Tuch, das in Längs- und Querrichtung beinahe gleich belastbar ist. Beinahe deshalb, weil konstruktionsbedingt die Kettfäden nicht gerade liegen, sondern abwechselnd über und unter dem Schussfaden entlanglaufen. Wird das Tuch belastet, dehnt sich das Gewebe demzufolge in der Kettrichtung etwas stärker. Verändert man nun die Materialstärke in Kette oder Schuss, verändert sich das Gefüge des gesamten Tuches. Je mehr Material pro Richtung eingebracht wird, desto dehnungsstabiler wird es.

Eine hohe Fock mit kurzem Unterliek erhält mit einem sogenannten schussorientierten Tuch auf diese Weise mehr Festigkeit parallel zum Achterliek, während ein Vorsegel mit langem Unterliek besser mit einem kettorientierten Tuch produziert wird. Segel zwischen diesen Extremen werden aus „balanciertem“ Material genäht. Diese Einsatzbereiche finden sich bei allen Herstellern in den Namen ihrer Produkte wieder: Bainbridge und Dimension-Polyant nennen sie „Strong Warp“ (Kette) oder „Strong Fill“ (Schuss), Contender greift im Produktnamen entsprechend den Einsatzbereich Low- oder High-Aspect auf, während balancierte Tuche bei Contender und Polyant das Kürzel AP („all purpose“) tragen, Bainbridge nennt es „Balanced“.

Mehr zum Thema Segel:

Nun können die Tuchhersteller weit mehr, als nur die Stärke der Garne zu variieren. Für den Segler fast unsichtbar ist vor allem die Qualität des genutzten Polyesters und die Webdichte des Tuches. Klar ist: Kaum ein Segel üblicher Erstausstattungsqualität wird aus Marken-Segeltuch hergestellt. Schlechte Garnqualität und unpräzises Weben wird anschließend mit einer umfassenden, aber wenig haltbaren Endbehandlung des Tuches kaschiert. So ist es im Neuzustand für Laien nur mit Mühe von einem hochwertigen Material unterscheidbar.

Verschiedene Methoden können zu einem guten Segeltuch führen

Grundsätzlich ist ein Segeltuch umso besser, je enger es gewebt wird, es zählen also die Garne pro Zentimeter Tuchbreite. Diese Materialangaben zu bekommen, ist aber kaum möglich und aufgrund der sehr untypischen Maßeinheiten auch nur etwas für Eingeweihte. Einzig Bainbridge und Contender geben in ihren Produktblättern Informationen hierzu: So kommen zum Beispiel beim Strong Fill mit 329 Gramm Tuchgewicht pro Quadratmeter in Kettrichtung Garne mit 300 Denier Stärke (1 Denier = 1 Gramm auf 9000 Meter) zum Einsatz, in Schussrichtung Garne mit 850 Denier. Contender setzt beim vergleichbar schweren High-Aspect (322 g/m2) auf eine Kombination von 200 Denier Stärke in der Kette und 600 Denier im Schuss. Das bedeutet: Das letztere Gewebe ist feiner, weil bei vergleichbarem Flächengewicht mehr dünnere Garne zum Einsatz kommen.

Dieser Vergleich zeigt aber auch, dass bei konkurrierenden Produkten die technischen Details nicht zwangsläufig ähnlich sein müssen, sondern das Spielen mit verschiedenen Garnen zahlreiche Lösungswege zulässt.

Eine Entwicklung ist beispielsweise, den Webprozess zwischen Kette und Schuss quasi umzukehren. Statt dass sich der Kettfaden um den quer laufenden Schuss hindurchwindet, gelingt es mittlerweile Bainbridge, Dimension-Polyant (Pro Radial) und North Sails, ein Tuch mit geradem Kettfaden zu weben. Damit ist das Material in Längsrichtung besonders dehnungsstabil und eignet sich etwa für radial geschnittene Segel.

Hybridtuche: Pentex, Dyneema und andere

Polyestersegel machen im heutigen Nachrüstmarkt nicht mehr den Löwenanteil in der Produktion aus, auch wenn ihre mechanische Haltbarkeit der von Laminatsegeln bislang noch überlegen ist.

Wenn es am Webstuhl schon gelingt, verschieden starke Garne miteinander zu verweben, liegt der Schritt nahe, einfache Polyestertuche mit hochfesten Fasern zu kombinieren und damit zu verstärken. Diese Mischgewebe, auch Hybridtuche genannt, sind für Regattasegler trotz Hightech-Anteil noch immer zu schwer, eröffnen aber Fahrtenseglern neue Möglichkeiten. Vorreiter war in dieser Hinsicht Dimension-Polyant, die „Hydranet“ auf den Markt brachten. Erstmals war es hier gelungen, Dyneema in einem Segeltuch zu verweben. Das robuste Material ist bei Blauwasserseglern beliebt.

Deutlich leichter zu verarbeiten ist zum Beispiel das „Square“ genannte Tuch, ebenfalls von Dimension-Polyant. In regelmäßigen Abständen sind hier ripstopartige Garne aus Pentex verwoben, ein besonders bei Einheitsklassen beliebtes – weil regelkonformes – Material. Auf diese Weise lässt sich das Flächengewicht um ein paar Prozent senken. Der Mix aus verschieden stark dehnenden Fasern in einem Gewebe ist noch immer umstritten. So sind solche Hybride weiterhin Nischenprodukte, die von vielen Segelmachern nur auf Nachfrage verarbeitet werden.

Das richtige Finish für die Segel

Das Weben allein ist aber nicht alles. Erst mit einer Beschichtung wird aus einem weichen Gewebe geeignetes Segeltuch. „Finish“ wird diese Ausrüstung der Tuche in den Prospekten gern genannt, dahinter verbergen sich zwei Arbeitsschritte. Der erste ist das sogenannte Kalandern. Das Gewebe wird zwischen zwei beheizten Walzen hindurchgepresst, diese Wärme- und Druckbehandlung verfestigt das Gefüge. Beim „Harzen“, dem anschließenden Beschichten, werden die Zwischenräume des Gewebes mit einem Kunststoffcocktail aufgefüllt, der je nach Anforderung unterschiedlich gemixt ist. Im extremsten Fall kann so ein hartes Finish das Tuch so verhärten, dass es zwar seine Form sehr gut hält, aber beim Killen die darunterliegenden Fasern zerstört. Der Weißbruch ist eine extreme Form vorzeitiger Segel-Alterung.

Segelmacher empfehlen deshalb für den Einsatz als Tourensegel mittlere bis weiche Endbehandlungen, damit das Segel problemlos gefaltet und gerefft werden kann, aber auch beim Killen nicht zu schnell Schaden nimmt.

Diese Haltbarkeit wird aber durch schlechtere Profiltreue erkauft. Auch ist die Gewebe-Nachbehandlung ein trojanisches Pferd, denn mit viel Harz wird auch das schlechteste Gewebe auf den ersten Blick – und in der ersten Saison – zu einem ansehnlichen Produkt, vom Laien kaum von Premiumqualitäten unterscheidbar.

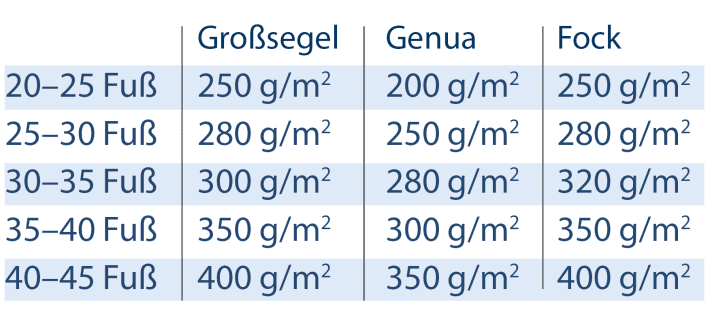

Welches Flächengewicht ist nötig?

Die Segelmacher-Szene ist international, und so gibt es bei den verschiedenen Anbietern gleich mehrere Maßeinheiten, um das Flächengewicht von Segeltuchen darzustellen. Überwiegend verbreitet ist die einfache Angabe in Gramm pro Quadratmeter, aber auch in Unzen wird gemessen. Dabei ist es keine klassische, sondern die Segelmacher-Unze (smoz). Sie bezieht sich auf eine Fläche von 28,5 zu 36 Zoll Länge. Der Umrechnungsfaktor in Gramm pro Quadratmeter beträgt damit 42,83.

Aber wie schwer muss das Segeltuch gewählt werden, um für das eigene Boot geeignet zu sein? Eine Frage, die sich nicht ohne weitere Informationen beantworten lässt, denn Bootsgewicht, Einsatzbereich, Segelart und Haltbarkeitsanspruch spielen in die Entscheidung hinein. Ein Teil der Daten liegen dem Segelmacher meist vor – wer seit Längerem Kunde ist, muss auch über sein Nutzungsverhalten nur noch selten Worte verlieren. Generell kann höheres Tuchgewicht schlechtere Web- und Garnqualität bis zu einem gewissen Grad kompensieren, die dadurch entstehenden Mehrkosten sollten aber eher in eine grundsätzlich bessere Qualität investiert werden.