Tyra Ply: Revolution? Dimension-Polyant bringt Filamenttechnologie auch für Fahrtensegler

Hauke Schmidt

· 12.11.2023

Dieser Artikel ist Teil eines Segel-Specials. Die Inhalte:

Wer Kieler Woche und ORC- Weltmeisterschaft verfolgt hat, wird den auffälligen T-Rex im Großsegel der J/112 „Aquaplay“ bemerkt haben. Der Raubsaurier ist das Markenzeichen von Tyra Ply, dem neuesten Material des Segeltuchherstellers Dimension-Polyant.

Produkte wie 3Di von North Sails oder 4T Forte von One Sails haben es vorgemacht: Laminate ohne Mylar-Folie, auch Film genannt, sind leichter, fester und meist auch haltbarer als herkömmliche Laminate.

Bisher war diese Technik allerdings nur für Membranen mit entsprechenden Preisen verfügbar. Das ändert sich mit Tyra Ply. Anders als Membran-Segel wird das Material, wie klassische Laminate, als Rollenware gefertigt und kann vom Segelmacher zu einem radial oder horizontal geschnittenen Segel verarbeitet werden.

Tyra Ply von Dimension-Polyant soll Segel 40 Prozent leichter machen

Grundlage für Tyra Ply sind hauchdünne, unidirektionale Faserbündel, sogenannte Tapes, die von einer Maschine mit Kleber getränkt und nebeneinandergelegt werden. Im nächsten Arbeitsgang legt ein Roboterarm weitere Faserstränge darüber. Der Clou dabei: Der Roboter kann die Filamente in unterschiedlichen Richtungen verlegen, dadurch vermag das Tuch auch Lasten aufzunehmen, die von der Hauptausrichtung der Fasern abweichen.

„Ab etwa 30 Grad außerhalb der Kettrichtung ist Tyra Ply den herkömmlichen Laminaten wie Carbon Sport deutlich überlegen“, so Morten Nickel von der Segelwerkstatt Stade. Er gehört zu den ersten Segelmachern, die Tyra Ply verarbeiten, und hat auch den Segelsatz für „Aquaplay“ gebaut.

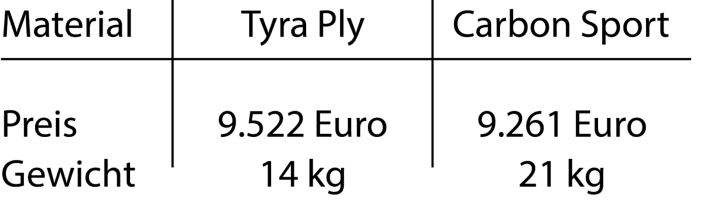

Die Lagen sind nur eine Faserstärke dick, und die Fasern liegen exakt nebeneinander, daher entstehen weniger Hohlräume im Laminat. Außerdem entfallen alle Trägermaterialien, und die feinen Filamente nehmen die Last gleichmäßiger auf als dickere Faserstränge. „Damit kann das Segel etwa 40 Prozent leichter werden. Unser Tyra-Ply- Groß für die J/112 wiegt gerade einmal 14 Kilogramm und hat sich auf der von Starkwind geprägten WM hervorragend bewährt. Das bisherige Regattasegel brachte es auf 23 Kilo“, so Nickel.

Tyra Ply bietet auch für Fahrtenyachten große Vorteile

Dieser Gewichtsvorteil ist nicht nur für Regattaboote interessant. Fahrtensegler profitieren davon genauso. Schließlich lässt sich ein leichteres Großsegel deutlich einfacher setzen und packen. Eventuell erspart man sich mit dem leichteren Segel sogar die Nachrüstung einer E-Winsch.

Dank der Serienfertigung ist Tyra Ply günstiger als eine individuelle Membran. „Im Vergleich zur unserer ehemaligen D4-Membrane liegt es bei etwa 50 Prozent der Materialkosten“, so Dimension-Polyant-Geschäftsführer Uwe Stein. Hinzu kommt allerdings noch die Verarbeitung beim Segelmacher.

Durch das direkte Verkleben der Fasern soll das Material mindestens so haltbar sein wie herkömmliche Laminate, bei der Verbindung der Bahnen im Segel hat es sogar Vorteile. Die dort üblichen Kleber dringen in die Filament-Struktur ein, womit die Klebung stabiler wird als das umgebende Material. Nickel dazu: „In der Praxis lässt sich Tyra Ply besser verkleben als herkömmliche Laminate. Das spart Arbeit und Zeit.“

Für welche Segelyachten eignet sich die Filamenttechnologie von Dimension-Polyant?

Ein weiterer Vorteil betrifft die Wasseraufnahme. Bei klassischen Laminaten kann an Nadellöchern Feuchtigkeit eindringen und sich entlang der Fasern ausbreiten. Bei Filament-Segeln passiert das nicht.

Derzeit werden die leichten Ausführungen von Tyra Ply aus Aramid gefertigt. Bei den schwereren Varianten kommt eine Mischung aus Aramid und Dyneema zum Einsatz. Prinzipiell sind aber fast alle hochfesten Fasern möglich. „Wir können Aramid, UHMWPE-Fasern wie Dyneema, Vectran und Carbon sowie Kombinationen daraus verarbeiten. Der limitierende Faktor ist die Verfügbarkeit der Filamente“, so Stein. „Wir versuchen schon seit einem Jahr passende Vectranfilamente zu ordern, aber die von uns benötigten Mengen sind derzeit nicht zu beziehen.“

Die große Auswahl an Fasern und die variable Filament-Dichte und -Ausrichtung ergeben ein breites Einsatzspektrum. Laut Stein reicht es von Flügeln fürs Wingfolien über Jollen- und Dickschiffsegel bis zu Anwendungen in der Industrie. „Wir konzentrieren uns derzeit auf Faserdichten zwischen 5.000 und 15.000 dpi. Damit decken wir den Bereich von Moth-Segeln bis zu Yachten mit etwa 45 Fuß ab“, so Stein.

Preis, Gewicht und Haltbarkeit von Tyra Ply im Vergleich

Zu den Stellschrauben bei der Entwicklung gehört neben der Fasermischung die Klebematrix. Je schwerer das Laminat wird, desto weicher muss der Kleber sein, sonst entsteht ein bretthartes Material, das sich schlecht handhaben lässt und bei Manövern sehr laut ist.

Das stört vor allem die angepeilte Fahrtensegler-Klientel. Stein dazu: „Langfristig sehen wir bei Fahrten-Katamaranen ein enormes Potenzial. Die werden immer schwerer, das erfordert auch stabilere Segel. Herkömmliche Laminate oder gar Gewebe werden in den benötigten Materialstärken enorm schwer und lassen sich kaum noch handhaben.“ Zunächst sollen aber die dünneren Varianten perfektioniert werden. „Jede Veränderung an der Fasermischung oder der Klebematrix muss in der Praxis mit Segelmachern erprobt werden. So ein Zyklus dauert etwa sechs Monate“, so Stein.

Für den nötigen UV-Schutz sorgt wie bei herkömmlichen Aramidsegeln eine Beschichtung mit Liteskin. Eine Variante mit robusterem Tafetta ist derzeit in der Entwicklung. Da Tyra Ply erst ein Jahr auf dem Markt ist, liegen noch keine Langzeiterfahrungen vor. Nickel geht aber davon aus, dass eine gerollte Genua 3 auf einem Fahrtenboot zwischen drei und fünf Jahre übersteht, was der Nutzungsdauer eines vergleichbaren Mylar-Laminats entspricht.

Dieser Artikel ist Teil eines Segel-Specials. Die Inhalte:

- So entsteht Segeltuch

- Tyra Ply: Filamenttechnologie auch für Fahrtensegler

- Die Unterschiede zwischen Gewebe, Laminat und Membran

- Die unterschiedlichen Segel-Schnitte

- Welche Segel man wirklich braucht

- Die richtige Vorsorge und Pflege von Segeln

- Segel richtig verstauen

- Kleines Segelmacher-LexikonSegel-Begriffe: Kette, Schuss und Footshelf - kleines Segelmacher-Lexikon