Wenn sich an Bord eines Seglers die Balken biegen, liegt die Ursache meist nicht in einer lügnerischen Last, sondern in einer tatsächlichen begründet. Einer, die von oben kommt. Man stelle sich folgendes Szenario vor: Der Wind nimmt zu, die Spannung auf Vor- und Achterstag erhöht sich sukzessive und mit einem Mal öffnen sich unter Deck die Türen nur noch widerwillig. Auf einigen Segelbooten ist „ordentlich Zing“ kein ungewöhnlicher Lackmustest für die Höhe der Lasten und die Güte des Innenausbaus, auf Superseglern hingegen undenkbar. An Kräften mangelt es freilich nicht, Riegel schieben ihnen aber Exzellenzversprechen der Werften, die astronomisch hohen Erwartungen der Kunden und die Pedanterie involvierter Klassifikationsgesellschaften vor. Zudem gibt im Segelbetrieb umfassende Sensorik über die auftretenden Riggkräfte Aufschluss.

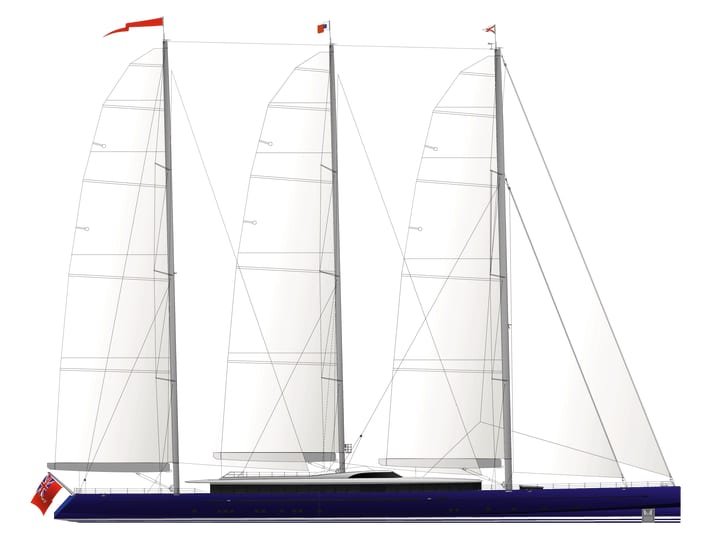

Auf „Sea Eagle“ bildet ein 81 Meter langer Alurumpf die Basis für ein gewaltiges und sehr reales Zerrbild. Drei bis zu 61 Meter hohe Masten führen auf raumen Kursen 3.552 Quadratmeter Segeltuch und sorgen für Arbeitslasten von maximal 125 Tonnen. So weit, so durchführbar. Nicht genug, dass Royal Huisman sich vornahm, die weltgrößte Segelyacht aus Aluminium zu realisieren, wünschte der Kunde einen Aufbau, der beinahe die Hälfte des Decks überspannt – und mit seinen durchgehenden Fensterflächen weitaus weniger biegsam ist als das Deck darunter. Wie bringt man also das starre und das flexible Element zusammen, ohne eine Materialermüdung zu provozieren? Der Weg führte über Strukturberechnungen nach der Finite-Elemente-Methode (FEM) zur Lösung: einem Kleber, den Luft- und Raumfahrtspezialisten gemeinsam mit der Klasse speziell für dieses Projekt entwickelten und der Bewegungen von bis zu zwei Zentimetern ausgleicht. Das Verfahren kam nur für den vorderen Teil des Aufbaus zur Anwendung, achtern wurde konventionell mit dem Deck verschweißt.

Sechs Monate Planung für eine stabile und dennoch flexible Struktur

Unterhalb der Wasserlinie war eine flexible Rumpfstruktur sogar gewünscht, da diese nachgibt und ein plötzliches Durchschlagen verhindert, etwa beim Einstampfen in große Wellen. Wie für Alukonstruktionen üblich, lag besonderes Augenmerk auf der Längsversteifung, um Torsion zu verhindern. Allein dieses Struktur-Puzzle nahm sechs Monate Planungszeit in Anspruch, beim eigentlichen Schweißen halfen den Huisman-Mitarbeitern Exoskelette. Schließlich gelang die Ablieferung von „Sea Eagle“ 2020 im Schatten der Pandemie, vier Jahre nach Auftragseingang. Die königlich-niederländische Werft mit 60-jähriger Tradition in der Verarbeitung von Aluminium und mit Sitz unweit des IJsselmeeres schloss sich mit Dykstra Naval Architects aus Amsterdam zusammen, das mit Huisman bereits „Athena“ (90 Meter) aus Stahl und mit weiteren Werften „Hetairos“ (67 Meter) oder „Black Pearl“ (106 Meter) und „Koru“ (127 Meter) umsetzte.

Ein echter Großsegler, modern interpretiert.

Das Lastenheft für den Super-Schoner reifte in dem Auftraggeber während einer Weltumsegelung auf seiner 43-Meter-Slup gleichen Namens und Werftursprungs. Er suchte eine äußerst komfortable und geräumige Yacht mit hervorragenden Langschlagqualitäten, um unter Segeln so viel wie möglich von der Welt zu sehen. Ein echter Großsegler modern interpretiert: praktisch, leistungsstark und sicher, aber leicht zu handhaben. Mittlerweile stehen mehr als 45.000 Seemeilen im Logbuch; „Sea Eagle“ kreuzte auch zwischen den französisch-polynesischen Eilanden Moorea und Bora Bora und passierte das dortige Außenriff mit 22 Knoten.

Der Grund für das schnelle Vorankommen ist das hohe Schoner-Rigg. Dykstras Chefkonstrukteur Erik Wassen sagt über die Takelung: „Die Umwelt wird geringer belastet, wenn ein Schiff bei leichter Brise schnell anspringt. Die leistungsstarke Rigg-Geometrie lässt sich für sicheres wie effektives Meilensammeln schnell an die jeweiligen Bedingungen anpassen.“ Dykstra stellte CFD-Computersimulationen an und führte Tests im Modellmaßstab durch, sowohl im Schlepptank der TU Delft als auch im Windkanal der Wolfson Unit in Southampton.

Wichtig: Die “Sea Eagle” hat Panamax-Maß

Ökologisch von Vorteil ist die freie Passage durch den Panamakanal. Der 61 Meter hohe Flaschenhals am westlichen Ende, die Bridge of the Americas, zwingt Yachten ohne „Panamax-Maß“ und mit hoher Slup-Takelung zum Mastenlegen oder Umweg von 8.000 Meilen. Die drei Carbonpalmen von „Sea Eagle“ steigern sich nach achtern in der Höhe und verringern sich im Durchmesser. Unsere Kollegen von BOOTE EXCLUSIV konnten sich bei einem Besuch bei Rondal von der Güte des Laminierprozesses überzeugen. Dort entstanden die Masten in einem Stück aus Prepregs, die unter Vakuum sowie bei 100 Grad Celsius aushärteten und zwei Lackschichten erhielten. Ähnlich Form nahmen die kantigen drei je 16 Meter langen Bäume an, in denen die durchgelatteten Großsegel lagern.

Die Bordhydraulik ist so leistungsstark, um Vorsegel und alle drei Großsegel problemlos zeitgleich zu entrollen – was nicht länger dauern soll als bei halb so großen Slups. Rondal lieferte zudem 34 Winschen, von denen sich zwölf an und 22 unter Deck drehen. Die größten Trommeln, für Yankee-, Stag- und Besansegel, bewältigen Zuglasten von bis zu jeweils 18 Tonnen. Die elektrische und hydraulische Energie liefern hauptsächlich zwei Diesel-Generatoren. Darüber hinaus bedient sich die Hydraulik bei jedem der zwei 1.081 Kilowatt starken Hauptaggregate von Caterpillar. Diese bewegen den 1.104-Tonner über konventionelle Wellenantriebe mit bis zu 22 Knoten. Bei Motorfahrt mit ökonomischen zwölf Knoten rauschen 200 Liter Diesel pro Stunde durch die Leitungen. Lastspitzen werden von einer leistungsstarken Batteriebank im mittschiffs gelegenen Motorenraum aufgefangen, die Hauptschalttafel mit Strommanagement sowie Parallelschaltung für die Synchronisierung der Generatoren regelt die unterbrechungsfreie wie effiziente Energieversorgung.

Jeder kann auf der “Sea Eagle” mitreisen – für 600.000 Euro pro Woche

Dabei ist „Sea Eagle“ in der Primärnutzung kein Motorsegler wie die wenigen Großformate über ihr im Ranking der längsten Segelyachten, die reichlich Stahl durch die See schieben. An der Kreuz rollt die Crew über 3.500 Quadratmeter Segel von Doyle aus. Die Segelmacher hatten ein reibungsloses Zusammenspiel zwischen allen drei Masten bei einer Vielzahl von Segelbelastungen zu gewährleisten – eine komplexe Aufgabe angesichts einer Tuch-Architektur aus bis zu acht verschiedenen Segeln. Allerdings ist laufendes Gut kaum an Deck sichtbar: Vorsegelschoten tauchen hinter den Schlitten sofort ab, und die beiden vorderen Großschoten sind über Luv- und Leetaljen am Aufbau eingeschoren. Lediglich das Besansegel läuft über zwei kopfgroße Rollen am Heck.

Sicherheit ist ein besonders hohes Gut auf Charterreisen, zu denen Gäste, teils auch ohne Segelerfahrung, seit 2023 an Bord kommen. Der Flybridge-Schoner besegelt im Sommer Skandinavien, Schottland und das Mittelmeer, im Winter die Karibik. Derzeit weilt die “Sea Eagle” in Stockholm - bei Marine Traffic kann man ihre Reise verfolgen.

Eine unvergessliche Charter-Reise erlebt, wer Burgess 600.000 Euro pro Woche überweist. Obwohl das nur die Nutzung der Yacht abdeckt, erscheint das Angebot als verlockend. Zum Vergleich: Motoryachten ähnlicher Länge, jedoch mit einem doppelt so hohen Innenraumvolumen, werden für knapp eine Million Euro die Woche gelistet. Ein großer Unterschied, den Verbrauchsvorteil nicht zu vernachlässigen. Denn in der Charterrate sind die Kraftstoffkosten, Verpflegung und das Trinkgeld für die Crew nicht enthalten.

Ein Krähennest als Aufzug bis fast ins Topp

Am unmittelbarsten werden die Dimensionen des Riggs im Krähennest erfahren. Im Mastkorb geht es bis über das dritte Salingspaar des 60 Meter hoch reichenden Hauptmastes hinaus. Dabei fahren Gäste an Wanten und Stagen vorbei, die der schweizerische Hersteller Carbo-Link fertigte. Nur die Backstagen bestehen auf Kundenwunsch aus Kevlar, sonst bilden Karbonfasern Kabeldurchmesser von bis zu 55 Millimetern. Die Maximalvorgaben der Dykstra-Konstrukteure: eine Steifigkeit von 435 Meganewton und zu erwartende Arbeitslasten von 125 Tonnen.

Aus Titan bestehen Augen, Gabelterminals und die in die Seile integrierten Salingendbeschläge. Carbo-Link hat an Land Projekte mit Arbeitslasten von bis zu 500 Tonnen und Kabeldurchmessern von 100 Millimetern in der Pipeline – man könnte also eine dreimal so große Yacht wie „Sea Eagle“ mit stehendem Gut ausstatten.

Interieur und Exterieur sollen verbunden sein

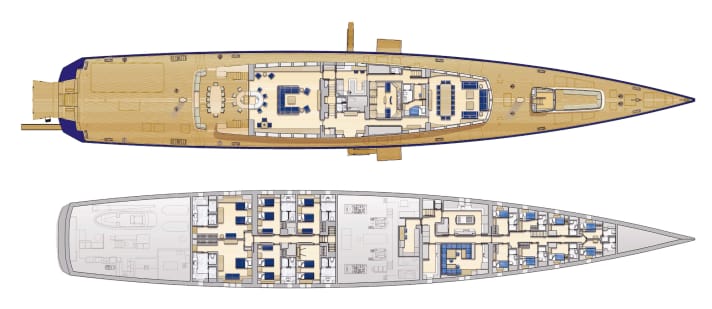

Es sind nicht nur jene technischen Glanzleistungen, die diesen Ausnahmebau ausmachen. So gelang es Werft und Designer, Mark Whiteley erhielt auch den Interieur-Zuschlag, die im Yachting vielmals angepriesene Verbindung zwischen innen und außen tatsächlich herzustellen. Denn Salon und Cockpit bilden über eine Bar aus zwei Hufeisenelementen geradezu eine Einheit. Den Rundtresen trennt eine Glasschiebetür in zwei Hälften, die den Salon zum Filmtheater umfunktionieren, sollte das Wetter einer Außenvorführung auf dem Achterdeck einen Strich durch die Rechnung machen. Das geht auch bei ordentlich See, Handläufe finden sich hier auch an den Sofarücken. Durch Lobby und an Pantry, Tagestoilette und Kapitänsbleibe vorbei geht es in den vordersten Raum mit Speisestelle und reichlich Lounge-Mobiliar. Nach vorn ziehen Winschen und Vordermast die Blicke auf sich, zu den Seiten ergibt sich freier Ausblick. Ursprünglich sollte der vordere Teil des Aufbaus auch für Geschäftsbesprechungen geeignet sein.

Die 1.150 Gross Tons großen Innenräume für zwölf Gäste und 14 Crewmitglieder konnten wir während des Baus in Vollenhove begehen und mittschiffs die Zwillingstreppe zu den Gästeunterkünften hinabschreiten. Auffällig erschienen die zwei gleich großen Mastersuiten ganz achtern, obwohl zu dem Zeitpunkt eine ausschließlich private Nutzung vorgesehen war. Das Unterdeck hält zudem drei Doppelkabinen bereit und an Steuerbord einen Fitnessraum, der in eine Kabine für Kinder, die Nanny oder Personal umgewandelt werden kann.

Es soll gesegelt werden: Auch im Bad warten Handläufe

Whiteley folgte seiner gestalterischen Maxime der zeitlosen Eleganz fast schon in radikaler Weise. Der gesamte Innenausbau vertraut auf drei Holzarten: Natureiche liegt auf dem Boden, Decken- und Sockelleisten sind aus gebeizter Wenge und als Hauptfurnier kommt Alpi American Walnut zum Einsatz – auch in den Bädern, in deren Waschtische und Schränke Whiteley an der Vorderseite oben beigefarbene Lederhandläufe integrierte. Will heißen: Auch beim Lageschieben wird hier der Morgen- oder Abendtoilette nachgegangen, was einmal mehr die konsequente Vielsegelausrichtung unterstreicht. Die markante Wellenmaserung des Nussbaumfurniers zieht Flure wie Wohnräume horizontal in die Länge und unterstreicht die clevere wie durchdachte Zurückhaltung des britischen Designers: „Diese Yacht hört nie auf, stilvoll zu sein“, so sein Fazit.

Diese Yacht hört nie auf, stilvoll zu sein“

Mark Whiteley arbeitete zudem das geradlinige Exterieur an der Seite von Dykstra aus. In der Mitte der offenen Decksflächen wird der lange Glasaufbau ergänzt durch eine schlanke Flybridge. Mark Whiteley erläutert: „Das Flybridge-Deck bietet eine große Freizeitfläche für Eigner und Gäste; oder für jene, die von einem der Außensteuerstände steuern. Sie sind so gestaltet, dass sie mit den umgebenden Aufbauten verschmelzen. Die Fly ist auch eine Plattform zum Betrachten der skulpturalen Bäume, die optisch die Strenge der Linien widerspiegeln.“ Der Crew wurde ein eigenes Deckshaus auf dem Deck vor dem Vordermast spendiert, das sie unmittelbar in die acht Kabinen bringt. Achtern davon erstreckt sich eine übergroße Messe und die Galley an Backbord.

Kantiger Rumpf für gute Segeleigenschaften

Die kantige „Sea Eagle“-Form steht im Kontrast zu traditionellen Großseglern mit ihren Rundgatts und Klippersteven, wie sie etwa die nur unwesentlich längere „Gorch Fock“ zieren. Erik Wassen von Dykstra ordnet die Rumpfbeschaffenheit von einem hydrodynamischen Standpunkt aus ein: „Das moderne Design ermöglicht einen breiten Heckspiegel und eine fast durchgehende Wasserlinie, die bessere Segeleigenschaften und schnelle wie komfortable Überfahrten verspricht. Aufgrund der höheren Stabilität wird mit weniger Krängung gesegelt, was den Komfort an Bord erheblich verbessert.“ Für hohe Formstabilität sorgt die Breite von 12,30 Metern, die eine Rumpfkante zur Wasserlinie hin drastisch verschmälert. Aufgrund der ohnehin großen Verdrängung muss der Festkiel „nur“ sechs Meter tief gehen.

Eine Tendenz zur Überdimensionierung brachte die Konzeptualisierung des 1250 Kilogramm leichten Ruders mit sich. Da es keine empirischen Daten vergleichbarer Yachten gab, mussten es Rechenmodelle richten. Als Folge taucht der Karbon-Koker tief in das fünf Meter lange Blatt ein, das sich auf einem eigens angefertigten Teststand den zu erwartenden Kräften stellte. Rondal laminierte außerdem optische Sensoren in die 220 Kohlefaserlagen ein, die in Echtzeit über die Lastensituation informieren. Diese Daten kommen auch Royal Huismans nächstem Segelsuperlativ zugute: Die Vollenhovener Traumfabrik arbeitet an einer 85 Meter langen Slup, ebenfalls aus Aluminium.

Technische Daten “Sea Eagle”

- Länge über alles: 81,00 m

- Breite: 12,30 m

- Tiefgang: 6,00 m

- Verdrängung (leer): 1.104 t

- Material: Aluminium

- Rigg: Carbon, Rondal

- Stehendes Gut: Carbo-Link

- Segel: Doyle Stratis

- Segelsysteme: Rondal

- Segelfläche (am Wind): 2.580 m²

- Segelfläche (vor dem Wind): 3.552 m²

- Rumpfgeschwindigkeit: 22 kn

- Motoren: 2x 1081kW, Caterpillar C32

- Generatoren: 2x 120 kW, Caterpillar C7.1

- Batteriekapazität: 120 kWh

- Konstruktion: Dykstra Naval Architects

- Exterieurdesign: Dykstra, Mark Whiteley

- Interieurdesign: Mark Whiteley

- Klasse: Lloyd’s MCA (LY-3)

- Werft: Royal Huisman, 2020

- Charterbroker: Burgess, 600.000 €/Woche