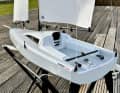

Angefangen hat alles mit einem Winterblues im grauen Berlin. Die eigene Yacht liegt hoch und trocken, der Bestellkatalog vom Zubehörhändler ist schon mehrfach durchgeblättert. Also besorgt sich Daimler-Vertriebler Chris Engelhardt ein Modellbauset von einem Drachen, um seinem Hobby eine neue Dimension hinzuzufügen. Gearbeitet wird ganz klassisch mit einem zu beplankenden Spantengerüst. Zwei Monate tüftelt er an seiner ersten Miniyacht. Hier und da wird schon modifiziert und verfeinert: Fußleisten und Pinne aus Mahagoni, grazile Sika-Fugen für das Teakdeck.

Auch interessant:

- America’s Cup: So realistisch ist das Lego-Modell wirklich

- Modellbau: Lego-Lotsenboot nähert sich Meilenstein für Serienproduktion

- Interview: Was Modellboote so reizvoll macht

- Porträt: Model Maker Group realisiert Yachtbau-Exzellenz im Kleinen

- Interview: Deutsches Spielschiffmuseum zeigt mehr als 2.000 Spielschiffe

Mittlerweile wohnt der 55-Jährige in Stuttgart und genießt seinen Vorruhestand. „Als ich meinen Job an den Nagel gehängt habe, ist das mit dem Modellbau etwas aus dem Ruder gelaufen“, sagt Engelhardt und lächelt verschmitzt. „Aber was soll ich auch machen? Ich sitze hier regelrecht auf dem Trockenen, während mein richtiges Boot knapp 800 Kilometer entfernt an der Ostsee liegt.“

„Malizia-Seaexplorer“ nicht nur für die Vitrine

Im Wohnbereich seines Hauses hängen großformatige Fotos und ein gerahmtes Ölbild mit maritimen Motiven. Im Arbeitszimmer stehen diverse Bootsmodelle auf Kommode und Fensterbrett, während auf dem Boden ein stattlicher, bestens bekannter Open 60 steht: die Ex-„Malizia-Seaexplorer“ von Boris Herrmann. Und dieses Modell hat es in sich. Es sieht nicht nur originalgetreu aus, sondern kann auch mittels Controller gesegelt werden. Damit nicht genug, ist das Schiff so ausbalanciert, dass es sogar foilen kann. Um das zu realisieren, hat Engelhardt tief in die Trickkiste gegriffen: „Weil wir hier im Süden kaum Wind und auch keine wiederkehrenden Bedingungen haben, ist es schwierig herauszufinden, bei welchem Anstellwinkel ein Foil bestmöglich performt.“

Kurzerhand baut er einen Propelleraufsatz aufs Boot, und zwar an die Stelle, an der für gewöhnlich der Mast steht. Auf diese Weise lassen sich seine Testbedingungen reproduzieren. „Der Propeller ist drehbar, um simulieren zu können, dass dort ein Segel zur Seite zieht. So kann ich genau messen, bei welchem Speed der Rumpf aus dem Wasser kommt und wie hoch der maximale Bootsspeed ist.“ Das Resultat der Testfahrten mit dem Prototyp ist geradezu sensationell: Auf Videos, die auch auf seiner Facebook-Seite „3D-printable RC sailboats by YachtPrint.de“ zu sehen sind, fliegt die Mini-„Malizia“ mit irrer Geschwindigkeit übers Wasser.

Es dauert nicht lange, bis ein Kontakt zum Boris Herrmanns Team zustande kommt. Der Profi ist so begeistert, dass er Engelhardt zu sich nach Hause in Hamburg einlädt. Anderthalb Stunden hocken die zwei Technikfreaks über dem aufgebauten Modellboot und fachsimpeln über Steuerung und Decksdetails.

Ein paar feine Unterschiede zur großen „Malizia“ wie auch zu einem reinen Modell für die Vitrine gibt es nämlich. So ist beispielsweise die Tauwerksführung und auch das Deck möglichst einfach gehalten, damit sich die filigranen Leinen nicht verheddern. Andernfalls könnte es schwierig werden, das Boot wieder ans Ufer zu bekommen. Aus dem gleichen Grund hat auch das Vorsegel einen Baum. Damit lässt es sich aus der Ferne bei einer Wende oder Halse schnell und unkompliziert auf die andere Seite holen. Auch der Kiel ist im Verhältnis länger als der des Originals. Das Miniaturboot würde ansonsten zu schnell auf der Backe liegen.

Zum Start des Ocean Race Europe in Kiel lädt Herrmann den Wahlschwaben mitsamt seiner Mini-„Malizia“ an den Team-Stand ein. Der kleine Flitzer wird prompt zum Publikumsmagnet.

Kuriose Anfragen für individuelle Träume

Längst hat sich Chris Engelhardt einen Namen in der RC-Modellbauszene gemacht. Er baut ausschließlich Yachten, die ihn persönlich begeistern. Auf seiner Facebook-Seite präsentiert er regelmäßig seine Schätze, erläutert Baufortschritte und diskutiert mit anderen Hobbybastlern. Da kommt es auch schon mal vor, dass ein gestandener Yachtdesigner oder der Werftchef von X-Yachts einen Kommentar abgibt.

Nicht selten zeigt jemand nach der Fertigstellung eines Modells ernsthaftes Interesse. Entweder trennt sich der Stuttgarter dann von seinem Projekt, baut ein Schwesterschiff oder er bietet den Datensatz zum Kauf an. Damit kann man sich die Einzelteile selbst drucken. Je nach Umfang und Aufwand verlangt er dafür zwischen 32 und 62 Euro. Für ein fertiges Boot muss man mit deutlich höheren Kosten rechnen, in Einzelfällen ruft der Miniaturbootsbauer Preise von 2.500 bis etwa 3.500 Euro auf.

Täglich würden ihn Anfragen erreichen, meist per E-Mail. Einige davon kämen von weit her, und manche würden bisweilen auch kurios anmuten. „Gerade erst wollte beispielsweise ein Professor aus den Vereinigten Staaten wissen, ob sich meine ferngesteuerten Boote für eine autonome Atlantiküberquerung eignen würden“, berichtet Engelhardt. Und ein kanadischer Fan habe ihn zu überzeugen versucht, einen Prototyp für seine Traumyacht inklusive Dingi-Garage zu entwerfen. „Solche Anfragen schmeicheln mir zwar. In der Regel lehne ich sie aber ab.“

Modell von Burke/Fink-Pogo 40

Eine Ausnahme in puncto Auftragsarbeiten gab es aber bereits. Als der Hauptsponsor Otto Wulff des deutschen Jungstar-Duos Lennart Burke/ Melwin Fink ein Modell von deren Pogo 40 anfragte, konnte Engelhardt nicht ablehnen. Einziges Problem: die Zeit. Binnen 18 Tagen sollte der Racer mit Sponsorenlogo auf einer Baumesse die Besucher beeindrucken.

„Das bedeutete, jeden Tag bis spät in den Abend zu werkeln“, erinnert sich Engelhardt. Zugute kam ihm, dass er seinerzeit längst in die Technik des 3D-Drucks eingetaucht war. Anders wäre das Projekt kaum so schnell realisierbar gewesen. Zumal die Daten des Class40-Racers von der Werft wie ein Staatsgeheimnis gehütet wurden.

„Zuerst musste also ein 3D-Modell des Schiffs mit einer CAD-Software am Computer erstellt werden. Dabei nahm ich alles zu Hilfe, was Anhaltspunkte liefert: Fotos und Risszeichnungen aus dem Internet oder aus alten YACHT-Ausgaben. Aber auch Hinweise von den beiden Seglern flossen da mit ein“, erzählt er. Wie ein Detektiv setzte der Modellbauer so die vielen Puzzlesteine zusammen.

3D-Druck vereinfacht Entstehungsprozess

Ein enormer Vorteil des 3D-Drucks von Bauteilen ist die nahezu perfekte Passgenauigkeit sowie die einfache Reproduzierbarkeit. Im klassischen Modellbau wird mitunter ewig lange geschliffen und nachkorrigiert, um maßgeschneiderte Segmente erstellen und aneinanderfügen zu können. Engelhardt: „Besonders kompliziert war es immer beim Bau von Trimaranen, bei denen die Rümpfe nicht nur hundertprozentig parallel, sondern auch im richtigen Winkel verklebt werden müssen. Das hinzubekommen war ein riesiger Aufwand! Mit der modernen Technik braucht es hingegen nur noch ein Zehntel der Arbeitszeit – und ich muss nicht einmal dabei sein. Drucken kann ich auch, während ich esse oder sogar, wenn ich schlafe.“

Praktischerweise lässt sich der Druckprozess auch vom Smartphone aus steuern und kontrollieren. Zudem besitzt er zwei 3D-Drucker, die gleichzeitig arbeiten können. Beide sind aus China. „Das heißt aber nicht, dass sie günstig waren“, sagt Engelhardt. „Der große Drucker von Bambu Lab kommt aus dem obersten Regal.“

3D-Druck, Magnete, Carbon – für jeden Einsatz das passende Material

Mit den Außenmaßen eines kleinen Kühlschranks hat das Gerät einen imposanten Bauraum von 350 Millimetern in der Breite, 320 Millimetern in der Tiefe und 325 Millimetern in der Höhe. Dank zweier Düsen kann innerhalb eines Druckvorgangs mit zwei verschiedenen Materialien gleichzeitig gearbeitet werden – und das mit rasender Geschwindigkeit.

Als Ausgangsstoff für den Druck setzt der Hobbytüftler leichte PLA-Filamente ein. Die schäumen bei Hitze auf und ähneln Balsaholz, wie es im Yachtbau verwendet wird. Damit das Material später nicht einbeult, zieht Engelhardt eine dünne Schicht GFK darüber. Schwert, Ruder oder Mast sind aus Carbon. Andere Teile, die stark beansprucht werden, wenn das Rigg auf Spannung gebracht wird, verstärkt er mit Carbonstreifen.

Für den Kiel wird eine gedruckte Schale mit Bleikugeln gefüllt und mit Harz übergossen. Die Kielfinne kann dagegen nicht durch den Drucker gejagt werden – sie muss er aus einem harten Material wie Carbon fertigen, da sie unter Last durchbiegen würde.

Spannend ist auch die Verwendung von Magneten, um den Deckel der Fernsteuerungsanlage zu fixieren. Passgenauigkeit und einfaches Handling spielen sich gegenseitig in die Karten. Eine weitere Methode, die Engelhardt ausprobiert hat, ist das Drucken einer Negativform. Die einzelnen Module werden verklebt und mit Krampen verstärkt. Die Oberfläche ist derart perfekt, dass direkt in die mit Trennwachs versehene Form hineinlaminiert werden kann. Auf diese Weise entsteht ein performanter Mini-Racer aus GFK.

Experimentierfreude mit Materialien

Langeweile scheint der experimentierfreudige Modellbaumeister nicht zu kennen. Mal baut er aus Spaß an der Freude eine reine Kohlefaseryacht, ein anderes Mal einen Hybrid. Im Fokus steht dabei stets die Performance der Boote auf dem Wasser – wobei erste Schwimmproben auch mal in der heimischen Badewanne abgehalten werden. Spätere Testfahrten finden auf einem See des ehemaligen Flughafens Böblingen statt, wo unter anderem auch seine kleine „Malizia-Seaexplorer“ das Fliegen lernte.

Neben den Foils sind dafür natürlich auch leistungsstarke Segel wichtig. Für die Tücher nutzt Engelhardt originales Code-Zero-Material, das er von einem französischen Segelmacher bezieht. Nach dem Zuschnitt auf die richtige Größe unterteilt er ein Segel in Bahnen, die er dann wieder zusammenklebt. Das mag auf den ersten Blick verwundern, ist bei professionellen Segelmachern aber gängige Praxis. Auf diese Weise wird das Profil herausgearbeitet. Bei echten Segeln werden die Bahnen dafür kurvenförmig geschnitten.

„Für kleine Modellbootsegel kriegt man das allerdings nicht exakt genug hin. Daher lege ich die Zuschnitte über eine gewölbte Form, auch Schildkröte genannt, und klebe sie dann wieder zusammen. Auf diese Weise erhalte ich das gewünschte Profil“, erklärt der Modellbau-Experte, während er ein kleines Hightech-Segeltuch an die Tür seiner Werkstatt hängt.

Das Kind im Manne

Sein Kellerraum ist zugleich „Man Cave“, Arbeitsraum und Museum für Modellbau-Exponate jeglicher Art. Unter der Decke hängen Flugzeuge und ein riesiger Hubschrauber, in Regalen sind unzählige Autos, Motorräder und Fernsteuerungen inklusive der Originalverpackungen fein säuberlich nebeneinander aufgereiht.

Schon in seiner Kindheit hat der technikaffine Engelhardt seine Leidenschaft für den Modellbau entwickelt. Seit auch Segelyachten Einzug in seine Bastelwelt gehalten haben, verbringt er jeden Tag mehrere Stunden in seinem Reich. Manchmal nur um hier seinen Kaffee zu trinken und auf die nächste Eingebung zu warten. Oder er schnappt sich in einem nostalgischen Moment eines der älteren Fahrzeuge und steuert es ein, zwei Runden durch den Raum. Chris Engelhardt lächelt und sagt: „Darüber hinaus kann ich mit meinen Mini-Racern an jedem noch so kleinen Tümpel segeln gehen. Vor allem dann, wenn zu wenig Wind für mein richtiges Boot weht.“

Schön, wenn das Kind im Manne sogar noch im Alter durchkommt. Und wenn auch andere von seiner Leidenschaft profitieren. Und sei es nur, weil es schlichtweg faszinierend ist, einem seiner kleinen Flitzer bei einer Flugshow auf dem Wasser zuzusehen.

Morten Strauch

Redakteur News & Panorama