Tyra Ply: Rivoluzione? Dimension-Polyant porta la tecnologia dei filamenti anche ai velisti da crociera

Hauke Schmidt

· 12.11.2023

Questo articolo fa parte di uno speciale sulla vela. I contenuti:

- Come si produce la tela da vela

- Tyra Ply: la tecnologia dei filamenti anche per i velisti da crociera

- Le differenze tra tessuto, laminato e membrana

- I diversi tagli delle vele

- Quali sono le vele di cui avete veramente bisogno

- La giusta cura e manutenzione delle vele

- Stivare correttamente le vele

- Enciclopedia della piccola vela

Chiunque abbia seguito la Kieler Woche e il Campionato del Mondo ORC avrà notato l'accattivante T-Rex nella randa del J/112 "Aquaplay". Il dinosauro predatore è il marchio di Tyra Ply, l'ultimo materiale del produttore di tessuti per vele Dimension-Polyant.

Prodotti come il 3Di di North Sails o il 4T Forte di One Sails hanno mostrato la strada: i laminati senza lamina di Mylar, nota anche come pellicola, sono più leggeri, più resistenti e di solito più durevoli dei laminati tradizionali.

Finora, tuttavia, questa tecnologia era disponibile solo per membrane con prezzi corrispondenti. La situazione cambia con Tyra Ply. A differenza delle vele a membrana, il materiale viene prodotto in rotoli, come i classici laminati, e può essere trasformato in una vela a taglio radiale o orizzontale dal velaio.

Tyra Ply di Dimension-Polyant per rendere le vele più leggere del 40 per cento

Tyra Ply si basa su fasci di fibre unidirezionali sottilissimi, detti nastri, che vengono impregnati di adesivo da una macchina e posati uno accanto all'altro. Nella fase di lavoro successiva, un braccio robotico posiziona altri fili di fibra sopra di essi. Il trucco è che il robot può posare i filamenti in direzioni diverse, consentendo al tessuto di assorbire carichi che deviano dalla direzione principale delle fibre.

"A partire da circa 30 gradi al di fuori della direzione dell'ordito, il Tyra Ply è chiaramente superiore ai laminati convenzionali come il Carbon Sport", afferma Morten Nickel di Segelwerkstatt Stade. È stato uno dei primi produttori di vele a lavorare con il Tyra Ply e ha anche costruito il set di vele per "Aquaplay".

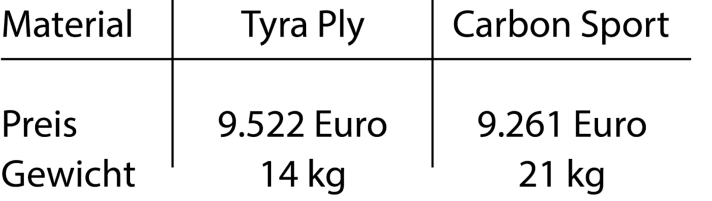

Gli strati hanno uno spessore di una sola fibra e le fibre si trovano esattamente una accanto all'altra, per cui il laminato presenta meno vuoti. Inoltre, non ci sono materiali di supporto e i filamenti sottili assorbono il carico in modo più uniforme rispetto ai filamenti di fibre più spesse. "Questo può rendere la vela più leggera di circa il 40%. La nostra randa in Tyra-Ply per il J/112 pesa solo 14 chilogrammi e si è dimostrata eccellente al Campionato del Mondo, caratterizzato da forti venti. La precedente vela da regata pesava 23 chili", afferma Nickel.

Tyra Ply offre grandi vantaggi anche per le imbarcazioni da crociera

Questo vantaggio di peso non è interessante solo per le barche da regata. Anche i velisti da crociera ne beneficiano. Dopo tutto, una randa più leggera è molto più facile da issare e imballare. La vela più leggera può persino evitare di dover installare un verricello elettrico.

Grazie alla produzione in serie, Tyra Ply è più economico di una membrana personalizzata. "Rispetto alla nostra precedente membrana D4, è circa il 50% più economica in termini di costi dei materiali", afferma Uwe Stein, amministratore delegato di Dimension Polyant. Tuttavia, c'è anche la lavorazione da parte del produttore di vele.

Grazie all'incollaggio diretto delle fibre, si dice che il materiale sia durevole almeno quanto i laminati convenzionali, con vantaggi anche nella giunzione dei pannelli della vela. Gli adesivi comunemente utilizzati penetrano nella struttura dei filamenti, rendendo il legame più stabile rispetto al materiale circostante. Nickel commenta: "In pratica, il Tyra Ply può essere incollato meglio dei laminati tradizionali. Ciò consente di risparmiare manodopera e tempo".

Per quali barche a vela è adatta la tecnologia dei filamenti Dimension-Polyant?

Un altro vantaggio riguarda l'assorbimento dell'acqua. Con i laminati classici, l'umidità può penetrare attraverso i fori e diffondersi lungo le fibre. Questo non accade con le vele a filamento.

Le versioni leggere di Tyra Ply sono attualmente realizzate in aramide. Per le versioni più pesanti si utilizza una miscela di aramide e Dyneema. In linea di principio, tuttavia, è possibile utilizzare quasi tutte le fibre ad alta resistenza. "Possiamo lavorare fibre aramidiche, UHMWPE come Dyneema, Vectran e carbonio, nonché combinazioni di queste. Il fattore limitante è la disponibilità dei filamenti", afferma Stein. "È da un anno che cerchiamo di ordinare filamenti di Vectran adatti, ma le quantità di cui abbiamo bisogno non sono attualmente disponibili".

L'ampia scelta di fibre e la densità e l'orientamento variabili dei filamenti danno luogo a un'ampia gamma di applicazioni. Secondo Stein, si spazia dalle ali per i foil eolici alle vele per gommoni e navi alte, fino alle applicazioni industriali. "Attualmente ci stiamo concentrando su densità di fibre comprese tra 5.000 e 15.000 dpi. Ciò significa che copriamo la gamma dalle vele per falene agli yacht di circa 45 piedi", afferma Stein.

Prezzo, peso e durata di Tyra Ply a confronto

Oltre alla miscela di fibre, la matrice adesiva è uno dei fattori chiave del processo di sviluppo. Più pesante è il laminato, più morbido deve essere l'adesivo, altrimenti il risultato è un materiale duro come una tavola, difficile da maneggiare e molto rumoroso durante le manovre.

Questo è particolarmente preoccupante per la clientela da crociera. Stein commenta: "A lungo termine, vediamo un enorme potenziale per i catamarani da crociera. I catamarani da crociera sono sempre più pesanti, il che richiede anche vele più stabili. I laminati convenzionali o addirittura i tessuti diventano estremamente pesanti negli spessori richiesti e sono quasi impossibili da gestire". Prima, però, occorre perfezionare le varianti più sottili. "Ogni modifica alla miscela di fibre o alla matrice adesiva deve essere testata nella pratica con i produttori di vele. Un ciclo del genere richiede circa sei mesi", afferma Stein.

Come per le vele in aramide convenzionali, un rivestimento in Liteskin fornisce la necessaria protezione dai raggi UV. Attualmente è in fase di sviluppo una versione con tafetta più robusta. Poiché Tyra Ply è sul mercato solo da un anno, non è ancora stata acquisita un'esperienza a lungo termine. Tuttavia, Nickel ipotizza che un Genoa 3 arrotolato su una barca da crociera durerà tra i tre e i cinque anni, il che corrisponde alla durata di un laminato di Mylar comparabile.

Questo articolo fa parte di uno speciale sulla vela. I contenuti:

- Come si produce la tela da vela

- Tyra Ply: la tecnologia dei filamenti anche per i velisti da crociera

- Le differenze tra tessuto, laminato e membrana

- I diversi tagli delle vele

- Quali sono le vele di cui avete veramente bisogno

- Cura e manutenzione corretta delle vele

- Stivare correttamente le vele

- Enciclopedia della piccola velaTermini della vela: ordito, trama e bordo del piede - Lessico della piccola veleria