Werft-Porträt Greenboats: Boote aus Flachs und Komponenten für Boris Herrmann

Fridtjof Gunkel

· 27.12.2023

Der Standort mag verwundern: Umgeben von Baumaterialgroßhändlern, einem Betonmischwerk, Entsorgungsunternehmen und Autoverwertern im Gewerbegebiet von Bremen-Hemelingen an der Weser liegt die erste Adresse für nachhaltigen, sauberen Bootsbau. Dort werkelt in der Hermann-Funk-Straße 10 einer, wenn nicht der exponierteste und renommierteste Werftbetrieb für umweltbewusst hergestellte Wassergefährte: Greenboats. Den Betrieb hat der Bochumer Friedrich Deimann 2013 gegründet und zielstrebig weiterentwickelt.

Ein Werftbesuch. Auffälligkeit 1: Der geschätzt zwei Meter große Bootsbau-Meister öffnet selbst die Tür. Mit 15 Angestellten ist die Arbeitsteilung bei Greenboats weniger stark ausgeprägt, die Hierarchie flach, die Verwaltung klein, das ist mehr Handwerks- als Industriebetrieb. Auffälligkeit 2: Es riecht – nach nichts. Kein Styrol, keine anderen Lösungsmittel aus Klebstoffen, Harzen oder Schäumen.

Glasfaser und Carbon schieden für mich aus, diese Materialien sind nicht nachhaltig”

Kaffee, klar, wie Bürobegegnungen beginnen auch Werftbesuche mit Kaffee. Deimann erzählt im kleinen, von Materialproben gespickten unrepräsentativen Besprechungsraum von seiner Lehrzeit bei Fricke & Dannhus am Dümmer, wo er den Umgang mit Holz, klassischen Fertigungsmethoden und den Charme von Kleinstserien für sich entdeckte. Dann folgte der Wechsel zur Yachtwerft Meyer in Bremen, die aus hochwertigen Faserverbundstoffen Motorboote, Tender für Superyachten und Komponenten für die Luft- und Schifffahrt herstellt. Deimann: „Ich wollte beide Welten verbinden: Glasfaser und Carbon schieden für mich aus, diese Materialien sind nicht nachhaltig. Ich wollte natürliche Materialien und moderne Fertigungsmethoden zu einem nachhaltigen Produkt kombinieren. Am Ende habe ich Flachsfasern und neue Kernmaterialien für mich entdeckt.“

Flachs und seine Eigenschaften

Also Flachs. Die natürliche Faser punktet in vielen Disziplinen. Das geht schon mit dem Anbau los. Hauptproduzent in Europa ist Frankreich, wo die Pflanze aus der Familie der Leingewächse überwiegend in der Normandie angebaut wird. Kostspielige und CO2 -schädliche Transporte entfallen somit. Die in recht kurzen Zyklen nachwachsende Faser, auch Gemeiner Lein genannt, ist eine der ältesten Kulturpflanzen der Menschheit. Erste Funde datieren auf das 4. Jahrhundert vor Beginn unserer Zeitrechnung. Der Lein wird zur Ölgewinnung (Leinsamen, Leinöl) und zur Faserherstellung genutzt. Daraus wurden in früheren Zeiten auch Seile hergestellt, das seemännische Wort Leinen hat in dieser Tatsache seinen Ursprung.

Flachs ist recht steif und reißfest und hat eine relativ geringe Dichte. Weiter leitet das naturfaserverstärkte Komposit (NFK) Vibrationen kaum weiter und ist widerstandsfähig gegen Stöße, Scherkräfte und Ermüdungserscheinungen. Flachs bietet ähnliche Eigenschaften und Festigkeitswerte wie die mineralische Glasfaser, die jedoch erdölbasiert ist und in der Produktion einen größeren Kohlendioxid-Fußabdruck hinterlässt. Die Produktion einer Tonne Glasfaser setzt rund 1,7 bis 2,5 Tonnen CO2 frei. Naturfasern wie Flachs generieren nur 0,35 bis 0,55 Tonnen pro Tonne des Endproduktes. Dies ist eine um 80 Prozent bessere CO2-Bilanz, als sie Glasfasern aufweisen.

Weitere Verarbeitungsschritte verschlechtern diese Bilanz zwar, aber immerhin 50 Prozent besser stehen auch die weiterverarbeiteten Produkte da. Flachsfaser ist jedoch nur das eine und wird bereits von diversen Werften eingesetzt, insbesondere im Hauptanbaugebiet Frankreich, wo sich Hersteller wie Outremer (Hochleistungs-Katamarane), IDB Marine (Performance-Offshore-Cruiser) und kleinere Spezialisten mit dem Thema beschäftigen.

Greenboats strebt eine gute Ökobilanz schon beim Bau an

Greenboats geht Nachhaltigkeit jedoch am konsequentesten an. Als Kernmaterial setzen sie in Bremen Schaum aus recycelten PET-Flaschen ein, der mittlerweile in verschiedenen Dichten erhältlich ist. Aber sie arbeiten auch mit Balsaholz, das jedoch wegen der Anfälligkeit auf Feuchtigkeit anspruchsvoller verarbeitet werden muss. Obendrein nutzt Greenboats Kork als Kernmaterial, das aber deutlich schwerer als die Alternativen ausfällt.

Als Harz kommen Bio-Epoxide zum Einsatz, die immerhin bis zu 40 Prozent natürliche Inhaltsstoffe wie auch Leinöl mitbringen und besonders hochwertige Laminate ermöglichen. In Summe unterscheidet sich der Ansatz von Friedrich Deimann und seiner Crew von den Bemühungen der französischen Großserienwerften aus der Groupe Beneteau: Die Bremer setzen auf zwar recyclingfähige, aber in erster Linie langlebige hochwertige Produkte, die schon in der Herstellung durch natürliche Rohstoffe mit einem geringen Kohlendioxid-Fußabdruck nachhaltig sind. Die Franzosen dagegen arbeiten an einer Recyclingfähigkeit ihrer Yachten und wollen aus ihnen am Ende ihrer Existenz wieder neue GFK-Teile, am liebsten komplette neue Boote bauen, indem die Verbundwerkstoffe trennbar sind. Im Prinzip sollen aus den wiedergewonnenen Fasern und Harzen neue Komponenten hergestellt werden.

Kleinkreuzer und Daysailer aus Flachs-Werkstoffen

Bekannt wurde Greenboats mit einer Öko-Version der beliebten Bente 24, die 2015 auf den Markt kam. Der Kleinkreuzer, eine Konstruktion von Judel/Vrolijk, entsteht heute unter der Regie von Meichle & Mohr vom Bodensee bei einem polnischen Zulieferer üblicherweise aus konventionellem Sandwichlaminat. Greenboats hat 2016 eine Variante mit Flachs-Kork-Laminat vorgestellt. Der immense Aufpreis von knapp 24.000 Euro zur Normalversion, die für 50.000 Euro zu haben war, ergab sich aus den höheren Materialkosten, aber auch aus der aufwändigeren Bauweise und wegen der teureren Arbeitsstunden. Insofern hinke der Vergleich, und durch „Skalierungseffekte werden wir künftig immer günstiger werden“, so Co-Geschäftsführer Paul Schirmer, der darauf hinweist, dass die Vorteile des Materials schon heute den Nachteil der höheren Kosten übersteigen würden.

Mit dem viel beachteten Daysailer Flax 27 sorgte Greenboats für Furore. Das ebenfalls von Judel/Vrolijk stammende Design wurde konsequent gewichtssparend gebaut und konnte um die 200 Kilogramm leichter werden, als für den Einsatz von Glas berechnet, so die Werft. Dies der verbreiteten Meinung zum Trotz, Flachs würde Harz stark in sich aufsaugen und so den Harzanteil erhöhen. Vier Einheiten des ungemein hübschen Bootes konnte die Werft bislang ausliefern. Jedoch ist auch der Preis herausragend: 200.000 Euro kostet das gute Stück mit dem Klarsicht-Finish.

Im Bau befindlich ist derzeit ein Performance-Offshore-Cruiser für kleine Crew, Arbeitstitel 9 MB, was für die Schiffslänge und den Eigner steht: Matthias Bröker ist Designer bei Judel/Vrolijk, passionierter Hochseesegler und einer der geistigen Väter der Dehler 30 OD. Auf das Glasfaserboot mochte er dennoch nicht setzen und schuf sich ein gemäßigteres Schiff, das für die eigenen Zwecke maßgeschneidert ist, inklusive eines zu seinen Körpermaßen passenden Cockpits. „Das Boot ist ohne Wasserballast, mit weniger Tiefgang und konventionellem Saildrive mehr fahrtenorientiert“, so Bröker – und eben auch nachhaltig gebaut.

Auch Boris Hermann setzt auf Komponenten aus Flachs

Neben Booten liefert Greenboats auch Komponenten, beispielsweise sind auf Boris Herrmanns „Malizia – Seaexplorer“ 49 Teile aus Flachslaminat wie Lukendeckel, Schottüren und Komponenten um die Welt gerast.

Längst ist Greenboats international bekannt. Die Bremer konnten im vergangenen Jahr den Segelumweltpreis des Weltsegler-Verbandes mit dem sperrigen Namen World Sailing 11th Hour Racing Sustainability Award gewinnen. Aus der Begründung: „... für die bahnbrechende Entwicklung und Herstellung von Produkten und Komponenten aus Naturfasern, die eine praktikable nachhaltige Alternative zu herkömmlichen Verbundwerkstoffen darstellen. Das hat das Potenzial, den Fußabdruck des Segelns völlig zu verändern.“

Das hat das Potenzial, den Fußabdruck des Segelns völlig zu verändern“

Sie arbeiten dran. Und Greenboats versteht sich längst nicht mehr als reiner Werftbetrieb, sondern liefert auch für andere weiterverarbeitende Betriebe Materialien als Halbzeuge. Dabei handelt es sich um vorgefertigte Sandwichplatten, Gelege, vorgetränkte Gewebe (Prepregs) und Laminate sowie Rovings aus Flachs. Die Platten presst Greenboats selbst und ist gerade dabei, hier einen großen Schritt weiterzugehen.

Die Bremer investieren in eine 40 Meter lange Produktionsstraße und sind deswegen auf der Suche nach neuen Räumlichkeiten. In der Anlage wird das Fasermaterial getrocknet, mit Bioharz getränkt und unter Druck und Hitze zu einer Laminatplatte verdichtet. Durch die Auswahl des Kernmaterials lassen sich die physikalischen Eigenschaften des Komposits wie Steifigkeit, Festigkeit und Gewicht präzise steuern.

Greenboats auf dem Weg von der Manufaktur zum Industriebetrieb

Am Ende der Fabrikationsstraße kommen besäumte 6,00 mal 2,40 Meter große Platten heraus, die sich zu Schotten, Einrichtungsteilen und Trennwänden verarbeiten lassen. Nicht nur für Boote, sondern beispielsweise auch für Wohnmobile. Das Investment ermöglichte eine strategische Minderheitsbeteiligung an Greenboats durch den französischen Flachslieferanten Groupe Depestele. Der nach eigenem Bekunden führende private Flachshersteller Europas verwaltet in der Normandie 13.000 Hektar Anbaufläche. Depestele betreibt Anlagen für die Erstverarbeitung, eine Kämmerei und eine Produktion für Verbundverstärkungen auf Flachsbasis. Mit der Beteiligung sichert sich Greenboats den beliebter werdenden Rohstoff, und dies vor allem in einer hohen technischen Qualität, die sich von Textilanwendungen stark unterscheidet. Gleichzeitig holen sie sich mit den Franzosen weitere technische Expertise an Bord. Mit der Beteiligung und der neuen Fabrikation vollziehen die Bremer den „Schritt von der Manufaktur zum Industriebetrieb“, so CEO Paul Schirmer.

Dorthin führt auch ein drittes Geschäftsfeld. Das immerhin schon dreiköpfige Ingenieur-Team spezifiziert gewünschte Bauteile wie beispielsweise eine Wallbox, ein Surfbrett oder eine Spielplatzrutsche, fertigt dafür die Prototypen, und Greenboats liefert das teils vorgefertigte Material, das ein anderer mehr auf Masse ausgerichteter Betrieb dann für die Serienherstellung verarbeitet.

Eine gestiegene Akzeptanz in der Gesellschaft, wachsende Nachfrage, starke internationale Partner, die industrialisierte Fertigung und attraktiver werdende Angebote – Greenboats scheint auf dem richtigen Weg. Friedrich Deimann: „Nachhaltigkeit und Umweltverträglichkeit sind heute ein Riesenthema in der Gesellschaft, aber damals vor zehn Jahren waren wir Exoten. Die Zeit hat uns eingeholt.“

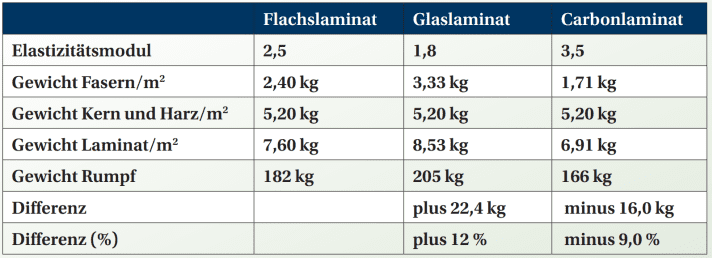

Beispiel Flax 27: Fasern im Vergleich

Das Elastizitätsmodul beschreibt die Festigkeit eines Materials im Verhältnis zum Gewicht. Je höher der Wert, desto fester ist der Werkstoff. Hier schneidet Flachs im Verhältnis gut ab. Spitzenreiter für feste leichte Laminate bleibt Carbon, das ähnlich wie Flachs etwa 25 Prozent teurer als Glas und obendrein nicht nachhaltig ist.

Baukasten-System

Greenboats verwendet und verkauft selbst hergestellte Sandwichplatten mit Kork, Schaum, Balsaholz oder Waben als Kernmaterial und verschiedenen Laminatbeschichtungen. Die Deckschichten in den Standardabmessungen 6,0 mal 2,4 Meter werden künftig in einer neuen Produktionsstraße gefertigt, was langfristig die Preise senken soll. Die Laminatschichten werden in einem separaten Prozessschritt mit dem Kernmaterial verbunden. Ein Preisbeispiel: Der Quadratmeter Sandwich aus 30 Millimeter Kern und Flachsschichten (400 Gramm pro Quadratmeter) kostet 182 Euro.

Weitere Themen im Nachhaltigkeits-Special:

- 25 Tipps, mit denen Sie umweltfreundlicher segeln

- Diese Projekte gibt es für den Meeresschutz

- Segelyacht vs. Motorboot: Welches Modell ist nachhaltiger?

- Bootsbau-Ökolution: Diese Werften arbeiten an nachhaltigen Konzepten

- Nachhaltige Mode: Ölzeug und andere Funktionskleidung – die besten Produkte

- Segel-Recycling: Nicht nur schicke Taschen - was mit altem Tuch passiert

- “Verlieren ist keine Option” - Boris Herrmann über Nachhaltigkeit im Rennsport

- Nachhaltig wirtschaften: Holzboote im Charterbetrieb

- Ausrüstung: Zu diesen grünen Alternativen sollte jeder Segler greifen

- Trinkwasser an Bord: Mit diesen Methoden können Sie Wasser richtig filtern

- Ostsee: Wie wird ein Hafen nachhaltig?

- Forschungsyachten: Klimaschützer unter Segeln

- Paletten, Flaschen, Flipflops: Kreative Recycling-Ideen im Bootsbau

- Monsun 31: Greenfit statt Refit, was bringt das für die 50 Jahre alte Hallberg-Rassy?

- „Nomade des Mers”: Ein Katamaran als Lowtech-Labor

- Selbstbau-Yacht “Ya”: Total autark auf Weltreise

- Nachhaltiges Boots-Projekt: 55-Fuß-Katamaran aus Recycling-Alu

- Familie Schwörer und die “Pachamama”: Auf Langfahrt für den Klimaschutz

- Nike Steiger über ihr Recycling-Projekt