Es gibt sie, diese Erfindungen und Innovationen, bei denen sich sogar Experten fragen, warum sie selbst oder jemand anderes nicht längst darauf gekommen sind. Dinge, die eigentlich auf der Hand liegen. In der Bootskonstruktion gehören breite Rümpfe mit sich kaum verjüngenden Hecks dazu, die steifer sind und gleichzeitig mehr Platz bieten. Oder Riggs mit stark gepfeilten Salings, die Backstagen überflüssig machen. Oder selbstholende Winschen, die sich einfacher bedienen lassen.

Auch interessant:

Die Beispiele sind ungezählt. Und die Liste ist nun um eine bootsbautechnische Innovation reicher geworden. Die kommt weder aus einer Garage wie viele größere Erfindungen wie der Apple-Computer noch aus einem Kuhstall wie die legendäre, stilbildende X-79, aber ein simpler zugiger Hühnerhof an der Schlei ist durchaus eine vergleichbare Geburtsstätte. Königstein 8a, um präzise zu sein, dichter an Arnis als an Kappeln: Unscheinbare Hallen, ein Bürocontainer und ein überschaubares Freigelände mit Blick auf den schönen Meeresarm bilden die Jan Brügge Bootsbau GmbH oder auch die Werft Königstein.

Ein Betrieb, der sich in die Gruppe handwerklich auf höchster Stufe agierender Werften einreiht, die die obere Schleiregion zum Dorado des deutschen Bootsbaus machen. Dort entstanden schon vor Jahrzehnten Yachten nach Rissen von Sparkman & Stephens oder den deutschen Konstrukteuren Miglitsch, Böhling und Oehlmann.

Dort in Angeln fertigen neben Jan Brügge älter eingesessene Manufakturen wie Henningsen & Steckmest, die Yacht- & Bootswerft Stapelfeldt, Yachtbau Janssen & Renkhoff sowie früher Matthiessen & Paulsen. Alle stehen für Einzelbauten oder Kleinstserien, am liebsten aus oder mit viel Holz. Hinzu kommen in der Region zahlreiche Servicebetriebe, wie Motorenwerkstätten, Segelmacher oder Yachtkonstrukteure sowie Bootshändler, alle vereint im starken Branchenverband Schleiboot. Der Zusammenschluss lässt sein Einzugsgebiet zum vermutlich stärksten Bootsbau-Nukleus Deutschlands neben der geografisch weiter verstreuten Bodensee-Szene werden.

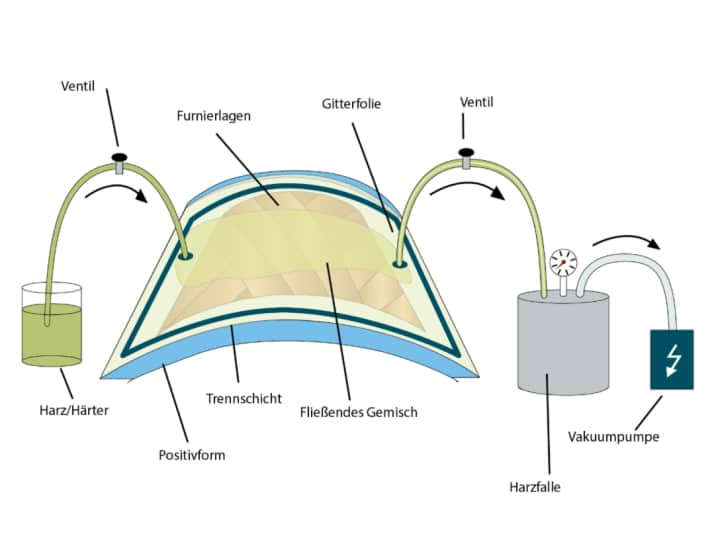

Die Methode Holz-Infusion

Das Verfahren ähnelt der Vakuum-Infusion für Kunststoffyachten. Das Baumaterial aus Gelegen oder Holzfurnieren, eventuell kombiniert mit einem Sandwichkern aus Balsaholz oder Schaum wird auf der Bauform positioniert. Es liegt auf einer Trennschicht und wird außen mit einem Gittergewebe und dann mit einer Vakuumfolie abgedeckt. Eine Vakuumpumpe saugt das gut fließend formulierte Epoxidharz-Härter-Gemisch aus einem Behälter durch die Werkstoffe, die Vakuumfolie drückt dabei die Holzlagen (oder die Gelege) zusammen.

Jan Brügge experimentiert

Traditionell größtes Thema in den Kerngebieten der manufakturellen Bootsfertigungen im Süden und Norden der Republik ist der Werkstoff Holz. Da entstehen Decks oder komplette Boote in verschiedenen

Verfahren von althergebrachten Baumethoden über der bewährten Formverleimung bis zur Leistenbauweise in ihren verschiedenen Ausführungen.

In den letzten Jahren zeigte sich besagter Jan Brügge am experimentierfreudigsten und exponiertesten. Die Werft entstand 2016 direkt nach Brügges Erwerb des Meistertitels, gelernt hatte er im nahen Kappeln bei Willy Stapelfeldt, aus dem Zusammenschluss einer Handvoll junger Bootsbauer, die neben Maschinen und Räumlichkeiten auch ihr Know-how teilen wollten. Zusätzlich zur Jan Brügge Bootsbau GmbH mit rund 20 Mitarbeitern arbeiten drei weitere Bootsbauer auf der Werft.

Nach einigen Reparaturen, Umbauten und Refits glitt 2022 der erste große Wurf in Königstein vom Stapel, der 48 Fuß lange Cruiser-Racer „Elida“. Das Projekt war Resultat internationaler

Zusammenarbeit: Das Design stammt vom Franzosen Thomas Tison. Der Rumpf entstand bei Brügge aus vier formverleimten Schichten Fichtenholz und zum Abschluss einer horizontalen dünnen Lage Mahagoni. Als Verstärkung wurde eine Lage Carbon eingebracht. Das Carbon-Sandwich-Deck entstand bei Multiplast in der Bretagne, eine der ersten Adressen für heiße Offshore-Racer wie Imocas und Ultiums.

Das Gesamtergebnis: eines der schönsten, wenn nicht das schönste Boot Norddeutschlands, wenn man moderne Formen in Vollendung und Holz liebt.

Zeitgenössischer Daysailer aus Holz: Woy 26

Die ambitionierte „Elida“ blieb kein Einzelschuss. Schon vergangenes Jahr folgte mit der Woy 26 ein kleineres, aber ebenso konsequent eigenständiges und modernes Schiff. Die Woy, das steht für wooden yachts, ist ein zeitgenössischer Daysailer aus heimischen Hölzern. Design und Baumaterial stehen für die andere Seite des Konstrukteurs Martin Menzner, der in erster Linie für Aluminum-Explorer wie die BM-Reihe oder die Deckssalon-Yachten der neuen Werft Pure Yachts aus Kiel, aber eben auch für wunderschöne Holzyachten wie die LA 28 (YACHT 1/2016) oder den zwölf Meter langen Einzelbau „Klippeneck“ vom Bodensee bekannt ist.

Martin Menzner sieht Holz als das archetypischste und natürlichste Material für Boote: „Es berührt alle Sinne, weckt Emotionen, ist nachhaltig, durabel und zeitlos, darum ist Holz bestens geeignet für moderne Boote. Ein entsprechendes Design in Kombination mit dem ältesten Bootsbaumaterial setzt zudem besondere Reize.“

Nachhaltigkeit trifft auf moderne Fertigung im Yachtbau

Wobei Holz als Baumaterial für performante Kielyachten heutzutage eine untergeordnete Rolle spielt. Immerhin: RM aus Frankreich baut die Rümpfe teils aus Sperrholz, Minis und Selbstbauboote wie die Globe 5.80 entstehen ebenfalls aus dem Material, und für die nächste Vendée will Marc Thiercelin einen Imoca aus Holz, Bambus und Hanf an den Start bringen.

„Aber“, so Jan Brügge, „im Holzbootsbau hat sich in den letzten Jahren wenig getan. Ich habe daher eine moderne Fertigungsmethode für den traditionellen Werkstoff gesucht.“ Über den maritimen Cluster Norddeutschland (MCN), ein Netzwerk, in dem sich üblicherweise Branchenmitglieder aus der Berufsschifffahrt tummeln, kommt Brügge mit der Hochschule für nachhaltige Entwicklung Eberswalde (HNE) zusammen. Sie starten das Projekt mit dem sperrigen Titel „Boote aus biobasierten Materialien: Entwicklung neuer Verbundmaterialien und Fertigungstechniken zur Steigerung der Effizienz im biobasierten Boots- und Yachtbau“.

Die MCN-Projektleiterin Dr. Sonja Endres: „Wir unterstützen das Projekt gerne im weiteren Verlauf. Der Einsatz nachhaltiger Materialien und Fertigungsmethoden im Bootsbau beschäftigt uns schon seit Längerem. Die Zeit ist reif für ein serienfähiges, nachhaltiges Sportboot, das herkömmlichen Booten in Performance und Segelspaß in nichts nachsteht.“ Das Ergebnis der Kooperation heißt Holz-Infusion und ist zum Patent angemeldet.

Premiere der Holz-Infusion

Lokaltermin. Ein sonniger Mittwoch im April. Einige Segler bevölkern bereits die Schlei, der Raps beginnt zu blühen, Kühe liegen im Gras vor der Werft, in der es betriebsam zugeht. Eine große Premiere, der erste komplette Rumpf soll infusioniert werden. Immer wieder hatten Brügge, die Königsteiner Bootsbauer und die Partner aus Eberswalde an Probestücken geübt, die Methode variiert, die Werkstücke verschieden vorbereitet.

»Ich habe eine Methode gesucht, um Holzbootsbau mit modernen Techniken zu verbinden. Die Lösung heißt Holzinfusion.« Jan Brügge

Heute geht es an das große Ganze. Ein gewisses Selbstvertrauen schwingt mit, große Zweifel am Erfolg scheint niemand zu haben, was sich auch daran zeigt, dass die YACHT der Premiere beiwohnen kann. Ein Fehlschlag ist offenbar keine Option.

In der Halle, bezeichnenderweise zwischen einem betagten konventionell beplankten Seefahrtskreuzer und der Baunummer 1 der hochmodernen Woy 26 liegt umgedreht der entstehende Rumpf der Baunummer 2 auf der bei Knierim in Kiel gefrästen Positivform. Das ist bereits ein Novum; die Form hilft bei der Maßhaltigkeit der Woy, die schließlich als Kleinserie gefertigt werden soll. Üblicherweise entstehen Holzrümpfe über Hilfsspanten. Der Betrachter sieht in Bootsform gebrachte Holzstreifen, eine transparente Folie, diverse Schläuche, die in einem metallischen Zylinder münden, Kanister mit Harz und Härter.

40 bis 50 Kilogramm Harz

Jan Brügge erläutert: „Wir saugen das Harz-Härter-Gemisch mit knapp einem Bar Vakuum aus dem roten Behälter hier mit einer Pumpe unter der Vakuummatte und durch das Holz durch. Das Holz wird komplett getränkt in dem Prozess.“ Der Schichtaufbau des Rumpfes bestehe aus vier Lagen Holzstreifen aus heimischer Lärche mit einer Dicke von je 2,5 Millimeter. Diese seien diagonal und versetzt zueinander aufgelegt und provisorisch geklammert, so der ambitionierte, jugendlich wirkende Bootsbaumeister.

Und los geht’s. Eine Bootsbauerin mischt die biobasierten Komponenten des für eine gute Fließfähigkeit formuliertem Epoxid an und gießt das Gebinde in den Behälter, aus dem eine Handvoll Schläuche in die Vakuummatte führen, die Pumpe wird gestartet, Unterdruck aufgebaut, Klammern und Verteiler geöffnet, langsam, aber beständig saugt das System das Harz-Härter-Gemisch durch die Holzschichten. Der Clou dabei sind feine Rillen auf der Unterseite der Holzlagen. Die millimeterkleinen Vertiefungen haben die Bootsbauer in die Furniere gefräst, durch diese und die Stoßkanten der Holzstreifen kann das Gemisch fließen und den gesamten Materialaufbau von innen bis außen sättigen.

Rund 40 bis 50 Kilogramm Harz wird der Rumpf der Woy 26 aufnehmen. Das Ganze passiert in einem Schuss über etwa eineinhalb Stunden. Die Bootsbauer kontrollieren dabei den gleichmäßigen Fluss des Harzes, den sie mit Klemmen an den verschiedenen Schläuchen steuern können.

Effiziente und umweltfreundliche Yachtfertigung

Ein großer Aufwand, der sich jedoch lohnt. Das Ergebnis ist ein von Epoxidharz durchtränkter Holzrumpf, ebenso wie ein konventionell formverleimter. Die Werft kann jedoch Zwischenschritte sparen, muss nicht jede Lage einzeln mit Harz einstreichen, positionieren und mit Vakuum behandeln. Das spart Zeit und Material. Obendrein ist der Harzeinsatz kontrollierbarer, und die Emissionen lassen sich durch das fast gänzlich geschlossene System extrem reduzieren.

Weitere umweltfreundliche Aspekte der Holzinfusionsmethode: Durch den einmaligen Vakuum-Vorgang entsteht im Vergleich zur konventionellen Formverleimung weniger Müll. Zum Einsatz kommen weder Teak noch Mahagoni, sondern im Falle der Woy nur Lärche und Weißtanne.

»Wir müssen nicht jede Lage einzeln behandeln, der Rumpf wird in einem Schuss komplett getränkt. Das spart Zeit und Geld« Jan Brügge

Ist das Holz vollständig getränkt und ausgehärtet, wird die Folie entfernt und der Rumpf in einem Zelt bei 55 Grad getempert. Dann spachteln und schleifen die Bootsbauer den Rumpf. Der wird mit Spanten ausgesteift und mit dem Deck verheiratet. Der Rumpf wird foliert oder erhält eine Lage dünneres Holz, das lackiert wird, was jedoch nicht zur Woy passe, so Jan Brügge. Das Deck, mit seiner heterogeneren Form und engeren Radien, das komplizierte Bauteil, entsteht ebenfalls nach dem neuen Verfahren.

Die zum Patent angemeldete Methode ähnelt der Vakuum-Infusion von Rümpfen im GFK-Bootsbau, wie sie auch in der Großserienfertigung zum Einsatz kommt. Nur ist es dort materialbedingt einfacher, das Harz-Gemisch homogen durch den Laminataufbau zu saugen, da Gewebe und Gelege mehr Hohlräume und damit natürliche Wege für den Fluß bieten.

In beiden Fällen erreichen die Werften mit der Infusionsmethode dieselben Ziele: Sie fertigen homogen strukturierte, saubere Teile mit kontrolliertem Harzanteil ohne Lufteinschlüsse. Die Rümpfe sind steif, haltbar, leicht und pflegeleicht. Damit ähneln sich Yachten aus Holz und Kunststoff mehr denn je.

Fridtjof Gunkel

Stellvertretender Chefredakteur YACHT

Fridtjof Gunkel, geboren auf Helgoland, startete dort seine Segelkarriere im Opti und stieg schnell auf Kielboote um. Admiral’s Cup, Weltmeisterschaften und weitere internationale Regatten sowie eine Teilnahme im Whitbread Round the World Race Race waren seine prägenden seglerischen Stationen, ebenso wie ausgedehnte Fahrtentörns in Europa und Übersee. Bei der YACHT ist er bereits seit 1985. Er segelt privat einen Performance/Cruiser mit Liegeplatz an der Ostseeküste, seine Lieblingsreviere sind die schwedischen Schären und die Bretagne.