Speciale osmosi, parte 4: Come funziona la bonifica da osmosi con un professionista

YACHT-Redaktion

· 17.03.2023

Potete leggere questo articolo nello speciale sull'osmosi:

- Parte 1: Lo sviluppo dell'osmosi

- Parte 2: Riconoscere l'osmosi in modo affidabile

- Parte 3: Bonifica con osmosi fai da te

- Parte 4: Risanamento dell'osmosi da parte di un professionista

- Parte 5: Profilassi professionale dell'osmosi

La sabbiatura è molto efficace e apre in modo affidabile tutti gli esteri dell'osmosi, ma genera anche molta polvere, motivo per cui può essere eseguita solo in speciali sale di sabbiatura con sistemi di aspirazione e filtraggio. "Il metodo della granigliatura rimuove in modo affidabile i danni da osmosi, proteggendo al contempo la sostanza intatta dello scafo", spiega Florian Brix di Peter Wrede Yacht Refits. "Dopo la sabbiatura, lo scafo è pronto per le fasi di lavoro successive senza alcun lavoro aggiuntivo". Ciò consente di risparmiare tempo e quindi costi.

Ristrutturazione in quattro fasi

Il lavoro necessario può essere suddiviso grossolanamente in quattro fasi:

- Rimozione dell'antivegetativa, del gelcoat e del laminato danneggiato.

- Temperare a 40 gradi per ridurre il contenuto di umidità del laminato.

- Laminare per ripristinare il vecchio spessore del materiale.

- Lisciare per ottenere una linea pulita.

- Rivestimento epossidico come barriera all'umidità.

A seconda del materiale e del processo di sabbiatura utilizzato, può essere usata per rimuovere solo un vecchio rivestimento dello scafo sottomarino o il gelcoat e il laminato danneggiato. Il cosiddetto sistema di granigliatura viene utilizzato per la ristrutturazione.

Sabbiatura

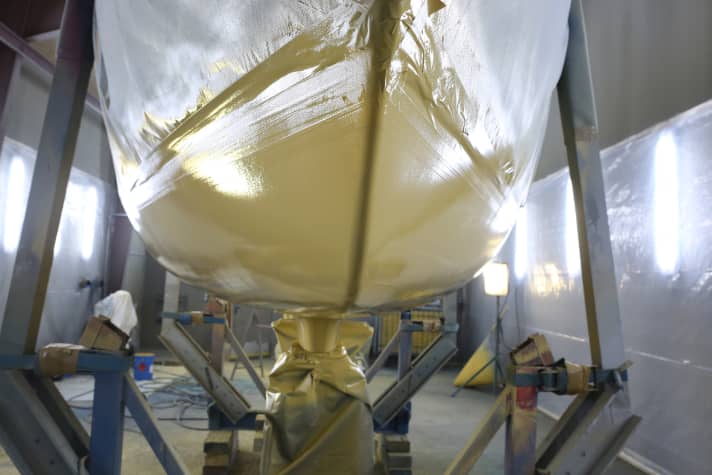

Prima di avviare il compressore a getto, tutte le superfici che non devono essere lavorate devono essere protette. Pertanto, il recipiente di superficie deve essere imballato a tenuta di polvere, tutti i passaggi a bordo vengono sigillati con tappi e il passaggio dell'acqua viene sigillato con un robusto nastro adesivo. Poi il rumore e la polvere si fanno sentire. La tuta protettiva dell'operatore del jet assomiglia quindi a quella di un sommozzatore. Infatti, viene rifornito di aria respirabile tramite un tubo flessibile. La vecchia antivegetativa, il primer, il gelcoat e il laminato danneggiato vengono rimossi in un'unica fase di lavoro e in modo molto rapido: per uno yacht di 38 piedi sono necessarie solo due ore.

A differenza della levigatura a macchina o della piallatura, la sabbiatura penetra anche nei pori e rimuove i residui acidi, quindi lo scafo non deve essere lavato dopo la sabbiatura.

Laminazione

La sabbiatura crea una superficie molto ruvida. I nidi di osmosi aperti e le sacche d'aria legate alla produzione appaiono come crateri e soffiature. Vengono riempiti con resina addensata. Questa resina speciale livella le irregolarità, ma assicura soprattutto un'adesione ottimale nella rugosità esistente del laminato sabbiato. Per riportare lo scafo allo spessore e alla resistenza del materiale precedente, vengono poi laminati strati di fibra di vetro bagnato su bagnato. Viene utilizzata una resina vinilestere resistente all'idrolisi per ridurre al minimo il rischio di osmosi rinnovata. Il laminato viene inoltre accuratamente disaerato.

Riempimento e levigatura

Di norma, l'attacco dell'osmosi non è uniforme, motivo per cui durante la sabbiatura vengono rimosse quantità diverse di materiale a causa dell'osmosi, senza però intaccare la forma dell'imbarcazione nel caso di dettagli costruttivi. Inoltre, il materassino in fibra di vetro non ha una superficie liscia. Per ottenere uno scafo subacqueo pulito e sabbiato viene applicato un gelcoat spesso. Dopo l'indurimento, si applica uno strato di gelcoat sottile dalla pistola a spruzzo. Entrambi i sistemi sono a base di estere vinilico. Per la levigatura grossolana si utilizzano levigatrici rotative e rotorbitali. Il lavoro principale sulla superficie viene eseguito da tavole di levigatura azionate da aria compressa. Questa tecnologia è l'unico modo per ottenere una finitura pulita e priva di increspature.

Lo strato protettivo

Utilizzando la resina vinilestere, il nuovo laminato applicato è molto più resistente all'acqua rispetto allo scafo in poliestere. Per evitare l'osmosi a lungo termine, lo scafo viene comunque dotato di una barriera antiumidità in resina epossidica. Ciò comporta la stesura di sei strati a spruzzo, il che comporta uno spessore del materiale di almeno 350 micrometri e corrisponde a 12-15 passaggi con il rullo di verniciatura. Questa protezione dall'osmosi è seguita da un primer antivegetativo e da una protezione antivegetativa.

Potete leggere questo articolo nello speciale sull'osmosi:

- Parte 1: Lo sviluppo dell'osmosi

- Parte 2: Riconoscere l'osmosi in modo affidabile

- Parte 3: Bonifica con osmosi fai da te

- Parte 4: Risanamento dell'osmosi da parte di un professionista

- Parte 5: Profilassi professionale dell'osmosi