Anleitung: So werden textile Verbindungen mit Lasching und Loop hergestellt

Hauke Schmidt

· 18.12.2025

Softrigging ist kein neuer Trend, Tauwerkschäkel aus Dyneema haben längst den Weg auf fast jede Regatta- und Fahrtenyacht gefunden, und auch textile Achterstagen sind zumindest auf Performance-Cruisern weit verbreitet. Doch damit sind die Einsatzmöglichkeiten von Dyneemafasern noch lange nicht ausgeschöpft. Dyneema, oder besser hochmodulares Polyethylen (HMPE), besitzt für den Bordeinsatz nahezu ideale Eigenschaften. Die Fasern bieten drahtseilartige geringe Dehnung, enorme Reißfestigkeit und sind zudem UV- und seewasserbeständig. Sie sind dank ihrer glatten, seifigen Oberfläche abriebfest und erzeugen wenig Reibung.

Auch interessant:

Das Material lässt sich auch relativ einfach spleißen, vor allem wenn es mit einer Polyurethanbeschichtung behandelt ist. Dieses Coating dient nicht nur zum Einfärben der von Haus aus weißen Fasern, es verklebt die feinen Filamente zu kompakten Kardeelen, wodurch das Seil kaum Fäden zieht und auch ohne Mantel als Einfachgeflecht genutzt werden kann. Beispielsweise in Form eines Laschings als Ersatz für Wantenspannter zum Durchsetzen der Reling oder als flexible Kupplung zwischen Achterstag und Spanner. Vorteile der textilen Lösung: Sie ist nicht nur leicht und korrosionsfest, sondern lässt sich auch schnell selbst anfertigen und besitzt praktisch unbegrenzten Spannweg. Dabei ist nur darauf zu achten, dass der Lasching nicht durch scharfkantige Beschläge oder Augen läuft.

Die sicherste Variante ist der Einsatz von Rundkauschen. Die glatte Oberfläche schont das Tauwerk und sorgt dafür, dass sich die Last gleichmäßig auf die Stränge verteilt und der Lasching gut durchgesetzt werden kann.

Wie man die moderne Zurrung macht, haben wir uns von Tauwerksprofi Max Kohlhoff vom gleichnamigen Ausrüster aus Altenholz bei Kiel zeigen lassen. Der Betrieb besitzt nicht nur eine Riggwerkstatt für Draht- und Rodstagen, sondern ist auch Deutschlands erste Adresse für textiles Rigging. Firmengründer Peter Kohlhoff war mit seiner Loop-Schäkel genannten Variante des Tauwerkschäkles zudem Vorreiter in Sachen metallfreie Verbindungstechnik an Bord.

Die praktischen Schäkel sind wie eingangs erwähnt inzwischen weit verbreitet. Deutlich seltener sieht man die Endlosschlingen oder Loops.

Sie eignen sich als elegante und hochfeste Verbindung, beispielsweise um Blöcke oder Rundkauschen anzuschlagen, oder lassen sich zusammen mit einem Dogbone genannten Knebel als Schäkel nutzen.

Arbeiten an der Schlinge sind nicht schwierig

Die simpelste Variante ist ein endlos zusammengespleißter Ring aus Dyneema. Doch auf diese Weise lassen sich nur sehr große Loops herstellen, denn die Länge des Endlosspleißes ist vom Durchmesser des verwendeten Tauwerks abhängig. Damit genügend Reibung entsteht und der Spleiß hält, sollte die Länge dem 50- bis 100-fachen Durchmesser entsprechen.

Ein Loop aus fünf Millimeter starkem Tauwerk muss demnach auf mindestens 25 Zentimetern zusammengespleißt werden. Womit er in der Praxis kaum kleiner als 30 Zentimeter werden kann. Günstiger ist es, anstelle einer einzelnen Fünf-Millimeter-Umschlingung zwei oder drei Stränge mit drei Millimetern Durchmesser zu verwenden. Da sich die Kraft auf die Stränge verteilt, wird der Spleiß weniger belastet. Zudem kann die Schlinge beim Spleißen auseinandergezogen werden. Dadurch lässt sich genügend Spleißlänge erreichen, ohne dass der fertige Loop größer werden muss.

Damit die Stränge in Position bleiben, wird zusätzlich ein Mantel verwendet. Nebeneffekt: Der Mantel schützt den Loop vor Abrieb, wodurch er nicht nur mehr Bruchlast bietet als ein Schäkel, sondern auch noch deutlich robuster ist.

Das Anfertigen solcher Cover-Loop genannten Schlingen ist nicht schwierig und erfordert keine Spezialwerkzeuge. Tatsächlich ist der bei Tauwerkschäkeln nötige Diamantknoten komplizierter zu knüpfen als die Arbeiten an der Schlinge, es sind aber wesentlich mehr Schritte nötig. Zudem ist es schwieriger, Loops mit gleicher Größe zu spleißen. Wer in Serie gehen will, sollte sich eine Schablone anfertigen. Beispielsweise ein Brett mit zwei Nägeln im Abstand der gewünschten Schlaufenlänge. Außerdem sollten Spleißlänge und Verjüngung genau gemessen werden, denn sie haben ebenfalls Einfluss auf die Länge des fertigen Loops. Das dünne Mantelgeflecht aus Dyneema gibt es nur im Tauwerksfachhandel. Es lässt sich aber für eine ganze Reihe von Tauwerksdurchmessern nutzen, und ein paar Meter Vorrat können an Bord nicht schaden.

Reale Bruchlast

Loops werden immer dort eingesetzt, wo besonders hohe Lasten zu bewältigen sind. Theoretisch ergibt sich die Haltbarkeit der Schlinge aus der Bruchlast des verwendeten Kernmaterials und der Anzahl der Stränge. Sauber gespleißt sollte selbst die Verbindung des Kerns fast die gleiche Bruchlast besitzen wie das reine Tauwerk. Der Mantel spielt bei der Überlegung keine Rolle. Er dient im Grunde nur als mechanischer Schutz und um die Stränge zusammenzuhalten. Unser Loop mit Drei-Millimeter-Kern und vier Strängen sollte es demnach auf rund 6000 Dekanewton bringen. Im Test brach er bei knapp über 5000 Dekanewton. Gegenüber einem Tauwerkschäkel aus gleichem Material ein beachtlicher Wert. Der Schäkel brach bei rund 3000 Dekanewton am Knoten. Ein aus Mantelgeflecht gespleißter Schäkel brach bei 2200 Dekanewton am Auge.

Schritt für Schritt zum Lasching: Ein Spanner aus Tauwerk

Dünnes Dyneemageflecht ist am besten geeignet. Je dünner das Material, desto mehr Umschlingungen sind nötig.

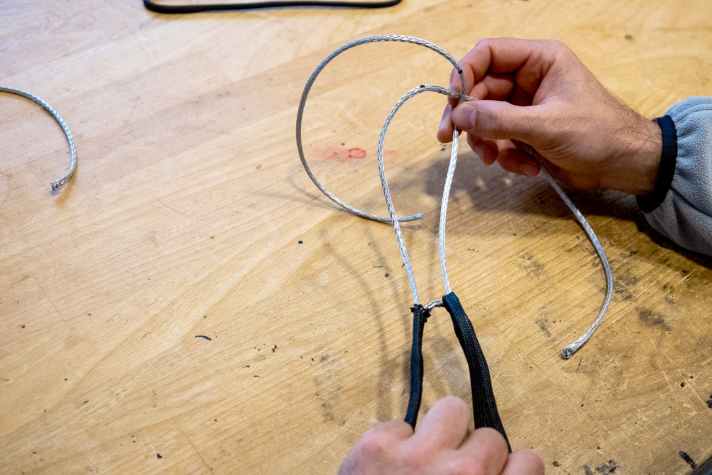

1. Befestigung am Auge

Das Einfachgeflecht wird an einem Auge befestigt. Das Ende trägt später nur einen geringen Teil der Last, daher genügt ein Palstek. Ein Augspleiß ist eleganter.

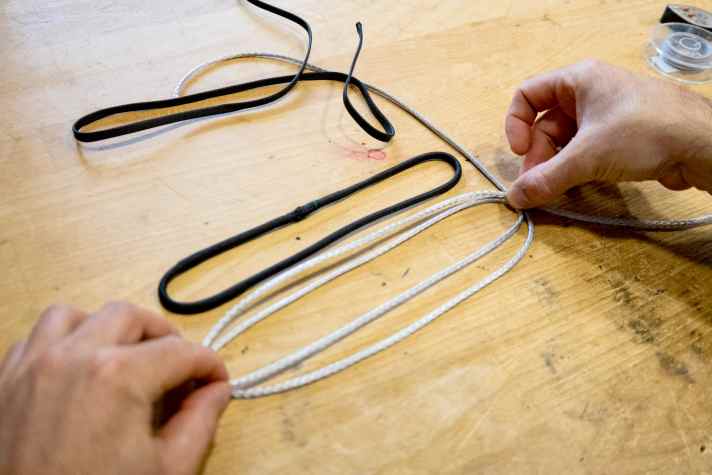

2. Fädeln

So fädeln, dass die Parten nebeneinanderliegen und sich nicht überkreuzen. Zwischendurch in die Parten greifen, um den Zug gleichmäßig zu verteilen.

3. Umschlingungen

Die Anzahl der Umschlingungen richtet sich nach der Bruchlast des Stags. Als Abschluss wird das lose Ende zwischen die Stränge geführt …

4. Abschluss

… und in Achten um die Stränge gefädelt. Nach mindestens vier Umschlingungen bildet man einen Halben Schlag um einen der Stränge.

5. Sicherung

Damit sich der Halbe Schlag nicht lösen kann, setzt man einen Achtknoten als Sicherung dahinter. Alternativ können zwei Halbe Schläge gemacht werden.

6. Nacharbeiten

Der fertige Lasching. Das überschüssige Material hinter dem Achtknoten abschmelzen. Anschließend kann es zwischen die Parten geschoben werden.

Schritt für Schritt zum Loop: Eine hochfeste Verbindung

Die Endlosschlinge mit Mantel erfordert viele Arbeitsschritte. Dafür ist sie robust und besitzt eine enorm hohe Bruchlast.

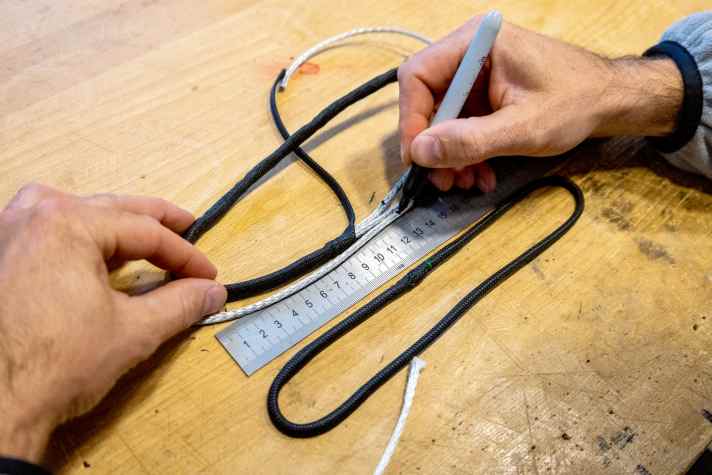

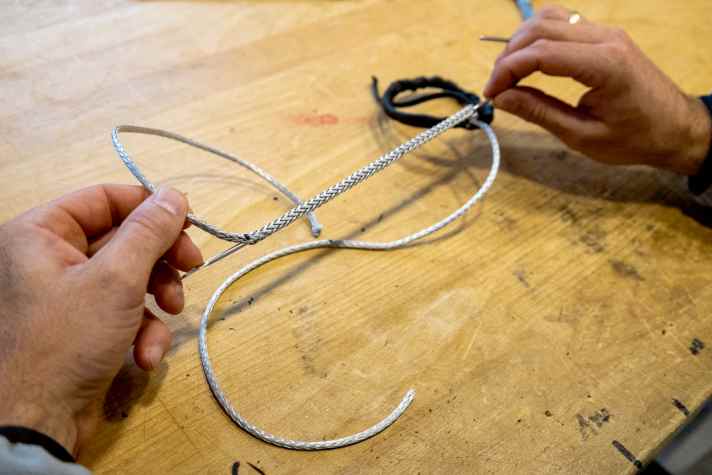

1. Größe festlegen

Die Größe des Loops festlegen und den Mantel etwa 15 Zentimeter länger ablängen. Der Durchmesser des Dyneemageflechts richtet sich nach dem Kern, bei …

2. Vorarbeiten

… uns müssen zwei Stränge mit drei Millimeter Stärke hineinpassen. Den Kern ebenfalls grob ablängen. Fürs Spleißen werden rund 60 Zentimeter extra benötigt.

3. Aufstauchen

Das Mantelgeflecht etwa 15 Zentimeter von einem Ende aufstauchen. An dieser Stelle wird es später zum Ring verspleißt.

4. Spleißbeginn

Die Spleißnadel vom langen Ende aus in den Mantel stecken und an der gestauchten Position austreten lassen. Den Kern auffädeln …

5. Kern einziehen

… und in den Mantel ziehen. Es muss nur ein kurzes Stück herausstehen. Anschließend wird alles zu einem Ring gelegt und das Ende des Kerns vor dem Eintritt …

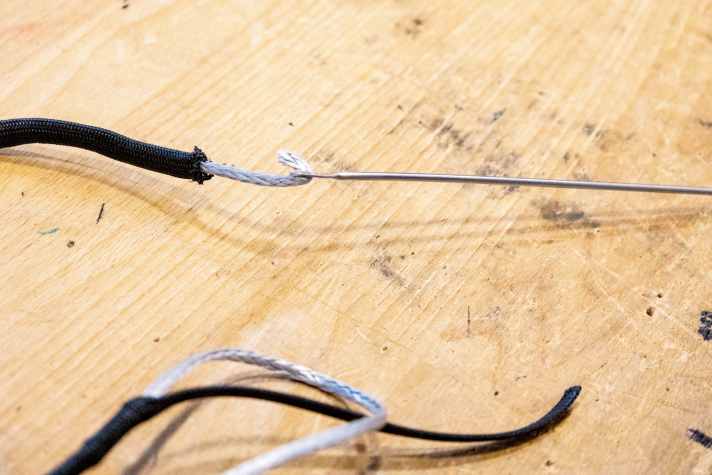

6. Fädelhilfe

… in den Mantel am Kern festgeklebt. Das Tape sollte einen Konus bilden. Den Kern so im Kreis schieben, dass der doppelte Strang in den Mantel rutscht.

7. Position markieren

Tape entfernen und den Mantel auf den Kern-Schlingen glatt melken, bis zwei gleich lange Enden überstehen. Die Kreuzung auf dem Kern markieren.

8. Kern verbinden

Um den Kern mit einem Endlosspleiß zu verbinden, an beiden Enden ziehen, bis genügend Material frei liegt. Dabei zieht sich die erste Schlinge zusammen.

9. In den Kern fädeln

Die Spleißnadel in einen Strang des Kerns fädeln und an der Markierung austreten lassen. Sie sollte mindestens 20 Zentimeter durch den Strang laufen.

10. Zweite Schlinge

Das Ende des zweiten Strangs auffädeln und mit der Spleißnadel in den Kern ziehen, bis die Markierungen auf dem Kern aneinanderstoßen.

11. Geschlossenen Ring erstellen

Die Schritte 9 und 10 am zweiten Strang wiederholen, um den Kern zu einem geschlossenen Ring zu verbinden. Den Spleiß von der Mitte aus glatt melken.

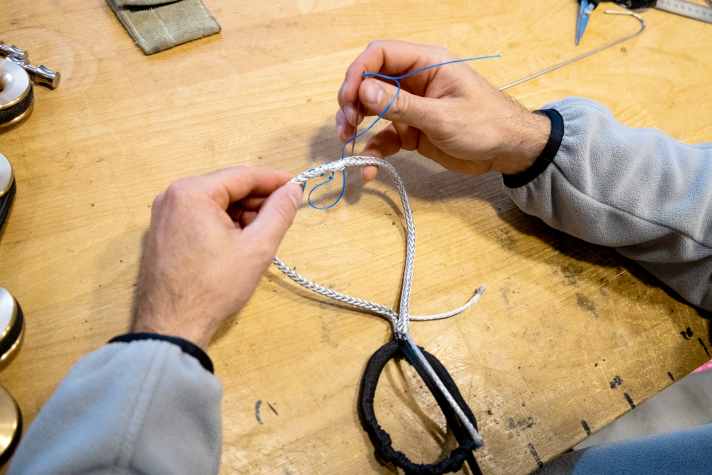

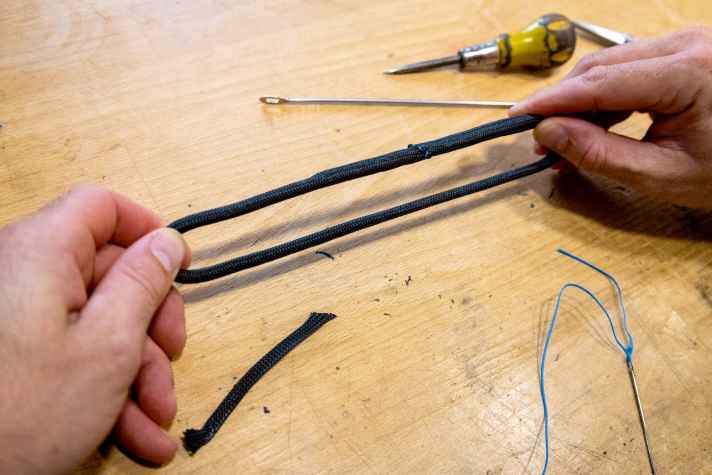

12. Vernähen

Damit sich der Spleiß in den nächsten Schritten nicht lösen kann, wird er vernäht. Es genügt, die Verbindung mit ein paar Stichen zu sichern.

13. Melken und markieren

Den Spleiß erneut von der Mitte aus glatt melken und auf den losen Endstücken mit dem Filzer markieren, wie viel Material übrig ist.

14. Ablängen

Die Enden etwas aus dem Kern ziehen und direkt an der Markierung abschneiden. Wer keine Dyneema-Schere besitzt, nimmt ein neues Cuttermesser.

15. Verjüngen

Damit der Spleiß die optimale Bruchlast besitzt, werden die Kernenden verjüngt. Dazu auf der halben Länge vier Kardeele aus dem Geflecht ziehen …

16. Abschneiden

… und abschneiden. Anschließend im letzten Viertel weitere vier Kardeele herausziehen und abschneiden. Den Vorgang auf der anderen Seite wiederholen.

17. Enden in den Kern

Den Spleiß melken, bis die Enden im Kern verschwunden sind. Den Loop wieder aufziehen. Der Spleiß sollte danach gegenüber der Öffnung im Mantel liegen.

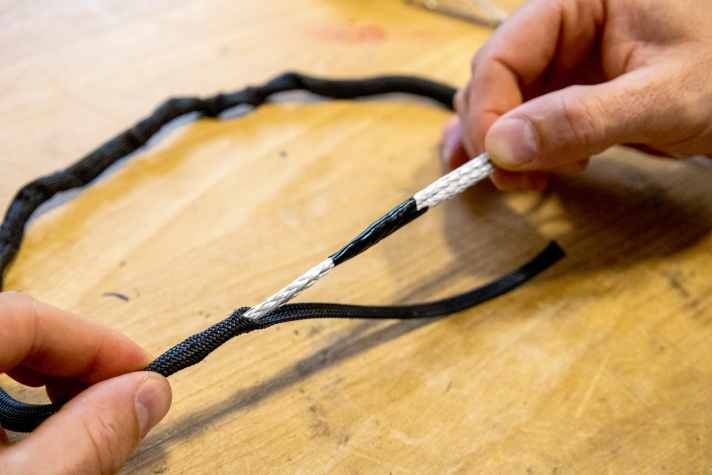

18. Übergang fixieren

Das Ende des Mantels stramm auf den Kernsträngen festtapen. Dabei nur wenig Klebeband verwenden, damit die Stelle nicht zu dick wird.

19. Mantelgeflecht glätten

Das Mantelgeflecht über die Klebestelle schieben und den Loop so lange melken, bis der Mantel rundherum gleichmäßig verteilt ist und stramm sitzt.

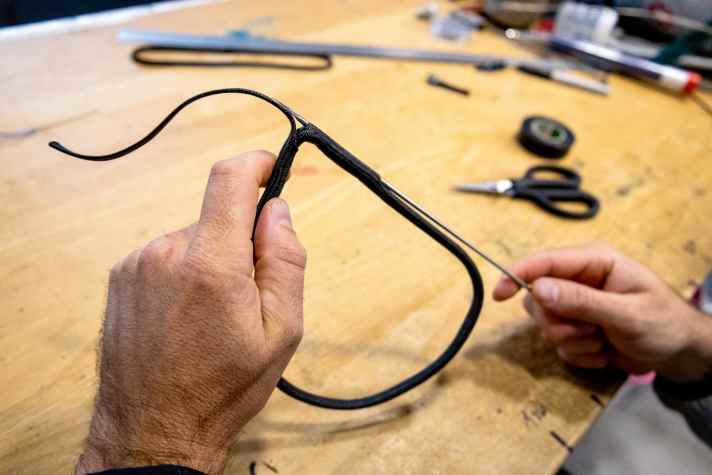

20. Letzter Spleiß

Die Spleißnadel etwa zehn Zentimeter vor der Überlappung in den Mantel führen und dort austreten lassen, wo der Mantel im anderen Ende verschwindet.

21. Loses Ende in den Loop ziehen

Darauf achten, dass die Spleißnadel keinen der Kernstränge erwischt hat. Dann das lose Ende des Mantels auffädeln und in den Loop ziehen.

22. Mit Naht koppeln

An der Verbindungsstelle werden die beiden Mantelgeflechte mit einer umlaufenden Naht gekoppelt. Achtung: Dabei nicht durch den Kern nähen!

23. Nachbereitungen

Wenn alles vernäht ist, den losen Mantelrest etwas aus dem Loop ziehen und schräg abschneiden. Anschließend wird der Loop gemolken, bis …

24. Ergebnis

… das Ende des Mantels verschwunden ist. Die Verdickung spielt keine Rolle – da sich der Mantel auf dem Kern verschieben kann, wird er kaum belastet.