- Überleben der Beschläge

- Nur ein gut ausgerichteter Block läuft leicht

- Gleitlager: genügsam und günstig

- Kugellager: leichter Lauf, begrenzt belastbar

- Gleit- und Kugellager: universelle Kombi

- Walzenlager: leistungsfähig, aber teuer

- Kauschen: Gleitlager aus Dyneema

- Woraus die Lager bestehen

- Details

- Doppelblock oder Violine

Ohne Umlenkblöcke läuft auf einer Segelyacht praktisch nichts. Ob an Fallen, Schoten, Achterstag, Baumniederholer, Trimmelementen oder nur der Flaggleine: Tauwerk und Blöcke sind an Bord allgegenwärtig. Dabei haben die simpel anmutenden Beschläge letztlich entscheidenden Einfluss auf die Funktion und Bedienbarkeit des Bootes.

Ein gutes Beispiel ist die Großschot. Ob sie sich auch bei mehr Druck noch leicht trimmen lässt, hängt nicht nur von der Untersetzung und dem Angriffspunkt am Baum ab, sondern auch von den verwendeten Blöcken, genauer gesagt: deren Scheibendurchmesser und Lagerung.

Beim Scheibendurchmesser gilt: je größer, desto besser. Das hat zwei Gründe: Das Tauwerk wird stärker verformt, je kleiner der Umlenkradius ist, dadurch muss das Geflecht mehr arbeiten und die Fasern werden ungleichmäßig belastet. Tauwerkshersteller geben deshalb oft einen Mindestdurchmesser vor. Bei den heute üblichen geflochtenen Konstruktionen geht man vom achtfachen Tauwerksdurchmesser aus. Eine 10er-Schot sollte also im Idealfall über eine 80er-Scheibe laufen, die wird man an Bord von Serienbooten aber kaum vorfinden. Dort sind eher 50 bis 75 Millimeter an der Tagesordnung. In Violinblöcken oder Kauschen läuft das Tauwerk in der Regel über wesentlich kleinere Radien.

Auch interessant:

Ein kleinerer Leinendurchmesser bedeutet mehr Reibung, da sich die Scheibe schneller drehen muss. Dadurch kommt die Lagerung der Scheibe und die dort unumgängliche Reibung ins Spiel. Beim Dichtholen mag das kaum auffallen, da sich die Reibungskraft mit der zum Trimmen des Segels nötigen Kraft überlagert und so schlicht für den Winddruck gehalten wird. Soll die Schot bei Leichtwind gefiert werden, treten die Reibungseffekte dagegen zutage. Gerade bei stark untersetzten Taljen rauscht die Schot nach dem Lösen der Klemme oft unwillig aus. Ein klares Zeichen für ungünstige Tauwerks-Block-Kombinationen und schwergängige Lager.

Apropos Lager: Fast alle Hersteller haben unterschiedliche Typen im Angebot. Dies liegt zum Teil daran, dass verschiedene Preissegmente und Ansprüche der Kunden bedient werden sollen, aber auch daran, dass jede der Konstruktionen Vor- und Nachteile besitzt. Es gibt also keine allgemeine Wahrheit. Vielmehr gilt es, Bauform und Lagertechnik auf den jeweiligen Anwendungsfall abzustimmen.

Überleben der Beschläge

Entscheidend ist, ob der Block dynamischen oder statischen Lasten ausgesetzt wird. Bei der Anwendung an Bord unterscheidet man drei Szenarien: dynamische Belastungen wie in der eingangs genannten Großschot, in der sich die Scheiben häufig bewegen müssen, aber nur mäßigen Lasten ausgesetzt sind. Statische Lasten wie etwa an einem Fall, Achterstag oder Baumniederholer. Dort stehen die Umlenkungen unter einer hohen Dauerbelastung, müssen sich dabei aber kaum bewegen. Und schließlich Schockbelastungen, die etwa durch eine Patenthalse oder einen plötzlich aufploppenden Spi erzeugt werden.

Dabei geht es hauptsächlich ums Überleben der Beschläge. Scheibe, Lager und Befestigung müssen sich im Schockmoment nicht bewegen können, dürfen durch die Lastspitze aber nicht beschädigt werden. Um bei der Auswahl der passenden Lagertechnik zu helfen, haben wir die Vor- und Nachteile in einzelnen Infokästen zusammengefasst.

Bei der Wahl des Blocks spielt aber nicht nur die Lagertechnik eine Rolle, es muss auch geklärt werden, welchen Kräften der Beschlag standhalten muss. Die gute Nachricht dabei: Von Patenthalsen abgesehen wird es an mit der Hand getrimmten Schoten kaum Probleme geben. In der Regel gibt der verwendete Tauwerksdurchmesser automatisch einen ausreichend dimensionierten Beschlag vor, denn die Leine muss ja durch den Block passen.

Riskanter wird es, wenn das Tauwerk aus Gewichtsgründen bis auf das Minimum ausgedünnt wurde oder die Schot beispielsweise als German-Mainsheet-System über eine Winsch gefahren wird. Dann sollte man besser die Arbeitslast im Auge behalten. Das gilt auch für den Leichtlauf der Blöcke. Gerade bei kugelgelagerten Blöcken sind die Katalogangaben der Hersteller nicht immer optimal. Wie unsere Tests in der Vergangenheit gezeigt haben, nimmt die Reibung dieser Blöcke bereits bei der Hälfte der Katalogangabe deutlich zu. Und das praktisch unabhängig vom Produzenten. Es lohnt sich also, den Beschlag großzügig zu dimensionieren.

Nur ein gut ausgerichteter Block läuft leicht

Dabei lauert aber eine andere Gefahr, denn mit der Größe des Blocks wächst mitunter auch der Spalt zwischen Scheibe und Seitenwange. Zieht sich die Leine dort hinein, verklemmt sich der Block, und es geht nichts mehr. Im schlimmsten Fall sprengt das Tauwerk den Block regelrecht und wird dabei noch selbst beschädigt.

Riskant ist vor allem die Kombination von dünnen Dyneema-Einfachgeflechten und großen Spalten. Richtet sich der Block nicht perfekt aus, beispielsweise weil der Wirbel klemmt, kann die Leine aus der Rille in die Spalte laufen und sich dort bis ins Lager ziehen.

Tauwerksschäkel oder Dyneema-Loops sind kein Ersatz für einen leichtgängigen Wirbel. Nur ein gut ausgerichteter Block läuft leicht und erreicht seine volle Arbeits- und Bruchlast. In diesem Zusammenhang wird der Einsatz von Dyneema-Loops oder Tauwerksschäkeln oft falsch eingeschätzt. Die textilen Verbinder wirken weich und geschmeidig und lassen den Block beim Zugtest mit der Hand wunderbar in Kraftrichtung schwenken. Im Segelbetrieb kann das aber ganz anders aussehen. Wenn ernsthafte Last auf den Loop oder Schäkel kommt, ist dieser alles andere als geschmeidig. Das Material wird bocksteif und nimmt die für die Zugrichtung günstigste Form an. Dabei entwickelt es ein enormes Drehmoment, das den angeschlagenen Block in deutliche Schräglage zwingen kann. Man muss darauf achten, dass der Anschlagpunkt und die gewünschte Ausrichtung der Blockachse fluchten. Eventuell lässt sich das Problem durch Überkreuzen des Schäkels entschärfen.

Damit der Block lange leicht läuft, muss er gewartet werden. Dabei gilt: Je aufwändiger die Lagerung und je höher die Belastung, desto mehr Pflege ist nötig. In dieser Hinsicht sind Gleitkauschen die klaren Sieger. Alle anderen Beschläge sollten regelmäßig mit Süßwasser gespült werden. Kugel- und Walzenlagerblöcke lassen sich oft zerlegen, alternativ können sie im Ultraschallbad gereinigt werden.

Gleitlager: genügsam und günstig

Die einfache Lagertechnik verträgt hohe Lasten

Mit weniger beweglichen Teilen lässt sich ein Block kaum bauen. Die Seilscheibe dreht direkt auf der Edelstahlachse, die meist als Niete geformt ist und die Seitenteile des Blocks zusammenhält. Hauptvorteile der Konstruktion sind der geringe Wartungsaufwand, die Lebensdauer und das hohe Tragvermögen. Außerdem lassen sich Gleitlagerblöcke günstig herstellen, sie bestehen aus wenigen Teilen, die zudem keine extrem geringen Toleranzen benötigen. Die Seilscheibe kann aus Metall oder Kunststoff gefertigt sein. Letztere laufen häufig direkt auf der Metallachse. Aufwändigere Modelle besitzen eine Buchse aus speziellem Lagerkunststoff. Da die Auflagefläche des Lagers relativ groß ist, vertragen die Blöcke zwar hohe Lasten. Der großflächige Kontakt erzeugt aber auch mehr Reibung.

Das wird umso deutlicher, je schneller die Seilscheibe drehen soll. Die Schot läuft also nicht so gut aus oder lässt sich nicht so zügig dichtholen. Bei kleinen Seilbewegungen spielt die Reibung des Lagers dagegen keine große Rolle. Daher sind Gleitlagerblöcke überall dort gut aufgehoben, wo es um statische Lasten geht. Beispielsweise als Fallumlenker oder in Niederholer- oder Achterstagstaljen. Durch ihren universellen Charakter lassen sie sich auch überall sonst einsetzen, bieten aber nicht den optimalen Bedienkomfort. Unbedingt vermeiden sollte man schräg einlaufende Leinen. Die einfache Lagerung kann nur Kräfte aufnehmen, die 90 Grad zur Achse wirken, man spricht auch von radialer Belastung. Wenn sich der Block nicht frei ausrichten kann, kippt die Scheibe im Gehäuse, und Reibung und Verschleiß nehmen stark zu. Das kann in Mehrfachblöcken Probleme geben.

Bewertung

- + Günstig

- + Verträgt statische Last

- + Wartungsarm

- - Reibung bei schnellem Holen und Fieren

Kugellager: leichter Lauf, begrenzt belastbar

Die geringe Kontaktfläche ist Fluch und Segen zugleich

An Bord begann der Siegeszug der Kugellager mit den Bullet-Blöcken der Gebrüder Harken. Sie verwendeten Kunststoffkugeln, die nicht nur leichter waren als ihre metallischen Geschwister, sondern auch ohne Schmierung auskommen. Damit waren die Blöcke leichtgängiger als alles bisher Dagewesene. Der Trick ist die kleine Kontaktfläche der Kugeln. Sie erzeugt kaum Reibung, ist aber auch die Achillesferse der Blöcke. Denn es entstehen Punktbelastungen, die Kugeln verformen sich oder drücken sich in die Laufbahn, blockieren das Lager oder platzen. Die Probleme nehmen zu, je höher die Last ist und je weniger sich die Scheibe bewegt, daher sollten Kugellagerblöcke nicht als Fallumlenker genutzt werden. Für eine Großschottalje oder als Umlenker für Spi- und Gennakerschot sind sie dagegen gut geeignet.

Überlastete Kugellagerblöcke erkennt man an einem ratternden Geräusch, dann sollten sie getauscht werden. Um die Tragkraft der Lager zu erhöhen, hilft ein großer Durchmesser, damit sich der Druck auf viele Kugeln verteilt. Bei Harkens Carbo-Blöcken besitzt die Laufbahn im lasttragenden Teil ein rundes Profil, um eine größere Kontaktfläche zu bieten, während der leerlaufende Teil ein eckiges, reibungsärmeres Profil aufweist. Allen arbeitet mit Metallkugeln und durch Edelstahlringe verstärkten Bahnen, um das Einpressen der Kugeln zu verhindern. Ein anderer Weg ist die Kombination von druckfesteren Torlon-Kugeln und Aluscheiben. Die neueste Entwicklung sind keramische Lager. Sie werden in der Zirkon-Reihe von Harken verwendet und laufen deutlich reibungsärmer, vertragen aber kaum Schockbelastungen. Derzeit sind sie nur für kleine Boote nutzbar.

Bewertung

- + Sehr leichter Lauf

- - Geringe Belastbarkeit

- - Aufwändige Konstruktion/teuer

- - Muss gespült werden

Gleit- und Kugellager: universelle Kombi

Das System verträgt hohe Last und läuft leicht

Gleitlager sind gut für hohe Lasten, laufen aber schwerer, Kugellager dagegen spielen ihre Vorteile bei geringer Last aus, verformen sich jedoch bei zu hohem Druck – warum nicht beides kombinieren? Genau das passiert in Blöcken mit zweistufiger Lagerung. Die Core- und die Orbit-Blöcke von Ronstan mit 30 bis 55 Millimeter Scheibendurchmesser besitzen dieses System. Bei geringer Belastung läuft die Scheibe auf seitlichen Delrin-Kugellagern und dreht sehr leicht. Der Witz dabei: Die Elastizität der Kugeln ist eingeplant.

Nehmen die Kräfte zu, verformen sich die Lager, und die zentrale Gleitbuchse übernimmt. Dadurch steigt zwar die Reibung an, die großflächige Auflage kann aber auch sehr hohe Lasten aufnehmen, ohne dass der Block beschädigt wird. Sinkt die Belastung des Systems ab, federn die Kugeln zurück, und die Scheibe läuft wieder auf den leichtgängigen Kugellagern. Damit sind die Blöcke praktisch universell nutzbar. Man sollte aber die zulässige Arbeitslast im Auge behalten. Die seitlichen Kugellager helfen auch bei schräg einlaufenden Leinen, sie fangen die Kippmomente ab und verhindern, dass die Scheiben an den Blockgehäusen schleifen. Dadurch sinkt der Verschleiß, und die Beschläge behalten ihre guten Laufeigenschaften länger als einfache Gleitlagerblöcke.

Ebenfalls mit zwei Lagersystemen arbeiten die OPF- und Looper-Blöcke von Antal und die EPS-Blöcke von Harken sowie die HTX- Serie von Lewmar. Bei ihnen hat die zentrale Gleitbuchse aber immer Kontakt mit der Welle, wodurch sie bei geringer Last etwas schwerer laufen. Die Kugellager nehmen wie bei Ronstan Seitenkräfte auf und verhindern das Verkanten der Scheibe, wodurch die Blöcke bei nicht perfekter Ausrichtung leichter laufen als reine Gleitlagerblöcke.

Bewertung

- + Gut für statische Last

- + Geringe Reibung bei leichter Last

- - Aufwändige Konstruktion/teuer

- - Muss gespült werden

Walzenlager: leistungsfähig, aber teuer

Geschmeidiger Lauf bei höchsten Lasten

Walzen-, Rollen- oder Nadellager funktionieren im Grunde wie Kugellager, nur dass anstelle von kugelförmigen Lagerkörpern kleine zylinderförmige Walzen zum Einsatz kommen. Die Rollen besitzen eine wesentlich größere Auflagefläche als Kugeln und vertragen damit auch größere Kräfte. Walzenlager laufen bei geringer Last nicht so leicht wie ein Kugellager, bieten aber den besten Kompromiss aus Tragfähigkeit und Reibung. Gegenüber Gleitlagerblöcken weisen sie sowohl bei geringer als auch bei hoher Last weniger Reibung auf. Vor allem ist das für Gleitlager typische Losbrechmoment bei Walzenlagern sehr viel geringer, dadurch lassen sich stark belastete Timmeinrichtungen feiner verstellen.

Diese Vorteile erkauft man sich allerdings mit einer deutlich aufwändigeren Konstruktion. Schon die meist aus Torlon gefertigten Walzen sind teurer als Kugeln, zudem können sie, ähnlich wie Gleitlager, nur radiale Kräfte aufnehmen. Daher besitzen die Blöcke in der Regel zusätzliche Kugellager an den Seiten der Seilscheiben. Das macht sich auch im Preis der Blöcke bemerkbar. Bei ähnlicher Arbeitslast kostet der Black-Magic- Walzenlager-Block von Harken fast viermal so viel wie ein simpler Element-Gleitlagerblock. Der Black Magic besitzt allerdings auch noch einen innen liegenden Käfig, der die Walzen auf Abstand hält und verhindert, daß sie aneinander scheuern. Typische Einsatzorte für Walzenlagerblöcke sind über die Winsch gefahrene Großschotsysteme auf Yachten über 35 Fuß. Vor allem Systeme, bei denen die Schot beim Trimmen des Travellers durch die Blöcke laufen muss. Dort ist minimale Reibung unter Last gefragt.

Bewertung

- + Gut für statische Last

- + Geringe Reibung

- - Aufwändige Konstruktion/sehr teuer

- - Muss gespült werden

Kauschen: Gleitlager aus Dyneema

Die glatte und seifige Oberfläche der Dyneema-Faser ermöglicht eine neue Art vom Gleitlagerblöcken. Statt um eine starre Metallachse rotiert die Scheibe um ein Dyneema-Geflecht. Wobei als Scheibe eine simple Aluminiumkausch zum Einsatz kommt. Wer als Erster die Idee zu der ungewöhnlichen Konstruktion hatte, lässt sich kaum nachvollziehen. Einer der ersten Anbieter war die französische Firma Ino-Rope. Das Prinzip wurde aber schnell übernommen und ist inzwischen auch von Antal als Sector Ring oder von Morfrac als Morfblock erhältlich, wobei Letzterer eine zusätzliche Lagerschale nutzt.

Allen gemein sind die extrem robuste Bauweise und die spektakulären Arbeitslast-Gewicht-Verhältnisse. Bereits das kleinste Modell von Morfrac besitzt eine Arbeitslast von 225 Kilogramm bei einem Gewicht von gerade einmal sechs Gramm. Gegenüber einer einfachen Kausch bieten die Blöcke den Vorteil, dass auch ummanteltes Tauwerk umgelenkt werden kann. In Kauschen erzeugt der Mantel in der Regel zu viel Reibung. Die Kombination aus textiler Achse und Metallkausch läuft bei geringer Last deutlich schwerer als ein Kugellagerblock, der Wirkungsgrad verbessert sich aber mit zunehmendem Zug. Morfrac rät, die Blöcke so zu dimensionieren, dass sie bei mehr als 25 Prozent der Arbeitslast genutzt werden. Die Blöcke sind für Klappläufer prädestiniert.

Bewertung

- + Extrem belastbar

- + Wartungsfrei

- + Simple Konstruktion

- - Mäßige Reibung

Woraus die Lager bestehen

Delrin

Der weiße Kunststoff ist auch als POM oder Acetal bekannt, besitzt einen geringen Reibungskoeffizienten und ist relativ druck- und zugfest. Er wird für Scheiben und Kugeln genutzt. Für hohe Belastungen ist das Material allerdings nicht geeignet. Um die Kugeln vor dem UV-Licht zu schützen, werden sie oft schwarz oder grau eingefärbt

Torlon

Das braune Hochleistungspolymer ist druckfester als Delrin und wird in Hochlastblöcken als Material für Kugel- oder Walzenlager eingesetzt, es kostet etwa fünf- bis zehnmal so viel wie Delrin

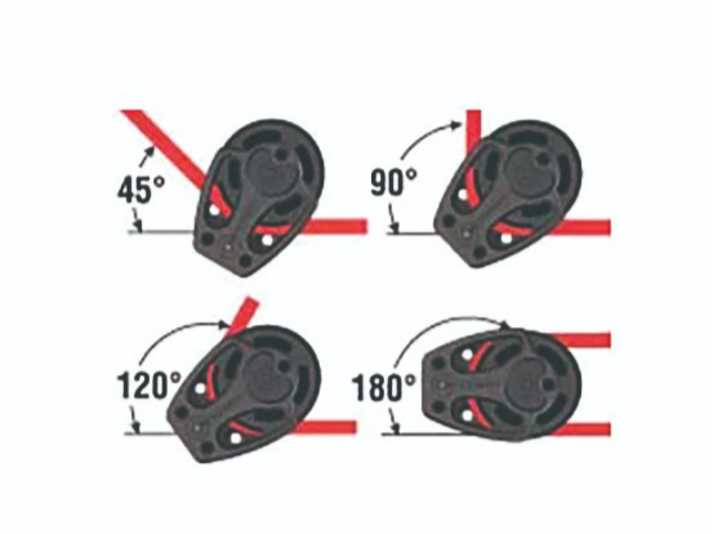

Der Einfluss des Umlenkwinkels

Welche Kräfte auf die Scheiben wirken, hängt von der Last auf der Leine und dem Ablenkwinkel ab. Wenn man die Reibung vernachlässigt, lässt sich der sogenannte Lastfaktor mit etwas Trigonometrie bestimmen. Die Formel lautet: F = 2 x Sinus des halben Umlenkwinkels x Zug auf der Leine. Schon bei moderaten 30 Grad muss der Beschlag etwas mehr als den halben Zug bewältigen. Eine Richtungsänderung um 90 Grad ergibt einen Faktor von 1,41. 180 Grad bedeuten die doppelte Last

Wie groß die Lasten sind

Die beim Segeln auftretenden Kräfte sind von Bootsgröße, -typ und den Wetterbedingungen abhängig. Allgemeingültige Aussagen sind daher kaum möglich. Zum Abschätzen der Schotlasten orientiert man sich an der Segelfläche. Entsprechende Formeln finden sich beispielsweise im Support-Bereich der Website von Harken. Dort gibt es auch Tabellen für die Wahl der Blöcke

Details

Subjektive Schwachstelle vieler Blöcke ist ihre Befestigung. Verbogene Bolzen, die sich kaum noch aus dem Schäkel drehen lassen, sind keine Seltenheit. Das muss kein Nachteil sein, im Gegenteil. Die Hersteller sparen hier nicht, sondern setzen mitunter Materialstärken sehr klug ein. Ein gutes Beispiel dafür sind die Classic- und Carbo- Blöcke von Harken, in unserem Test zerreißen sie exakt bei der angegebenen Bruchlast. Doch fliegt nicht das Gehäuse in Stücke, sondern der Edelstahlschäkel. Dessen Veränderung kann man als Last- indikator nutzen. Verbiegt sich hier etwas, muss nicht der Schäkel, sondern der gesamte Block getauscht werden – weil er unterdimensioniert ist.

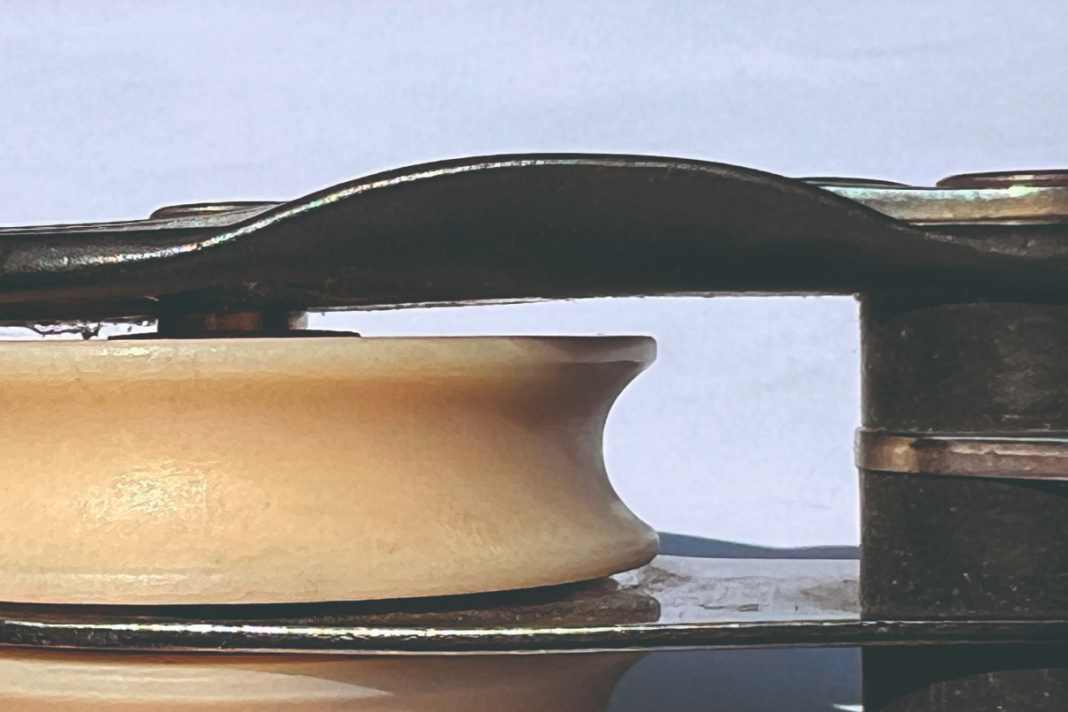

Doppelblock oder Violine

Mehrfachblöcke gibt es mit nebeneinander liegenden Scheiben, oder sie sind wie bei Violinblöcken hintereinander angeordnet. Der große Vorteil dieser Bauweise ist, dass sich Taljen mit Violinen nicht so leicht verdrehen. Außerdem kippen die Scheiben nicht. Bei nebeneinander gruppierten Scheiben ist das unvermeidlich. Durch die Reibung in den Lagern verteilt sich die Last unterschiedlich und lässt den Block kippen. Besonders gleitgelagerte Versionen haben dieses Problem. Bei Violinen muss das Tau über eine vergleichsweise kleine Scheibe laufen, dadurch entsteht etwas mehr Reibung. Da die Leine dort langsamer läuft, spielt der Effekt in der Praxis keine große Rolle.