“Wer segelt, segelt in Wahrheit auch immer irgendwie eine Regatta“, lacht der US- Amerikaner Steve Frary, ein pensionierter Geschäftsmann und passionierter Eigner von Klassikern aus dem Hause Herreshoff. Eigentlich wollte er nur einen Daysailer erwerben, der allein oder zu zweit zu handhaben ist und dabei auch Komfort fürs Wochenende bietet. „Ich habe nicht ganz begriffen, worauf ich mich da eingelassen hatte, bis ich tiefer in das Projekt eintauchte.“

Dieses Projekt war die museumsreife Restaurierung der 12,80 Meter langen „Arion“, nicht weniger. Denn die ist immerhin die weltweit erste größere Segelyacht, die aus Glasfaser-verstärktem Kunststoff gefertigt wurde. Sie lief am 15. Mai 1951 auf der Anchorage-Werft in Warren im US-Bundesstaat Rhode Island vom Stapel.

Auch interessant:

Zu diesem Zeitpunkt herrschte in Europa noch die Holzboot-Ära. Die aus den USA stammenden Seafarer-Yachten wurden erst 1958 in den Niederlanden gebaut, etwa zeitgleich begann Henri Amel in Frankreich erste GFK-Kreuzer zu fertigen. In Deutschland startete das GFK-Zeitalter erst 1963 mit den Typen Fähnrich und Hanseat.

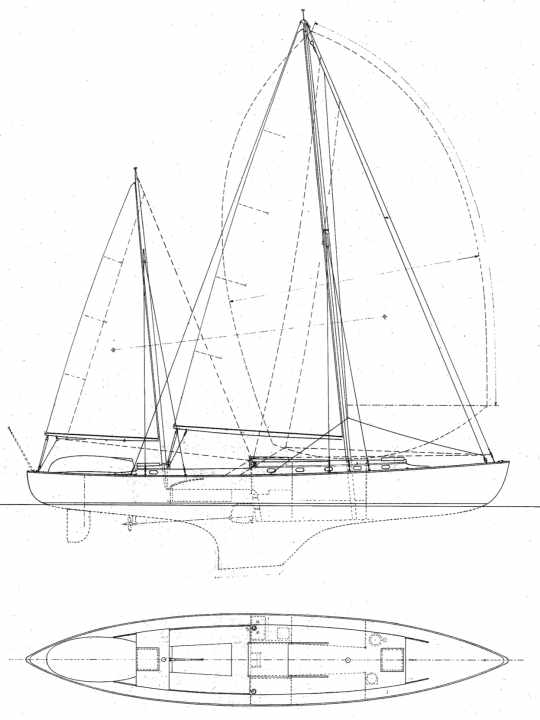

Der ranke Doppelender mit dem damals seltenen Mittelcockpit und wohlproportionierten Aufbauten stammt vom Zeichenbrett Sidney DeWolf Herreshoffs. Der lebte von 1886 bis 1977 und war Sohn von Nathanael Herreshoff, der als „Magier von Bristol“ die Konstruktion und den Bau von Rennyachten revolutionierte wie kaum ein Zweiter und als der erfolgreichste Konstrukteur aller Zeiten im America’s Cup gilt. Herreshoff junior hat sich mit „Arion“ so visionär und innovativ gezeigt wie sein Vater, wenn auch sein jüngerer Bruder L. Francis Herreshoff GFK bekanntermaßen als „gefrorenen Rotz“ („frozen snot“) verhöhnte.

”Arion” brachte Fachwelt zum Staunen

Den Auftrag für das Schiff hatte Verner Z. Reed gegeben, damals der Kommodore des Ida Lewis Yacht Club im nahen Newport, einst die Hochburg des America’s Cup und als solche die Segelmetropole der Vereinigten Staaten. „Aus wartungsfreiem Dyeresin gebaut, ist das die weltweit größte Yacht,

die am Stück aus GFK gefertigt wurde“, schwärmte ein Magazinartikel. „Glatt wie ein Aal und robust wie Stahl, gibt es weder Verwindung noch Lecks. Die Konstruktion, die die Lebensdauer verlängert und die Unterhaltskosten senkt, macht dies zum Boot der Zukunft“, hieß es weiter. Es herrschte Aufbruchstimmung in Amerika. Findige Bootsbauer wie Carl Beetle (Vater des Beetle Cats) griffen schon mal zum Schießeisen, um Überzeugungsarbeit zu leisten, indem sie das Feuer auf einen GFK-Rumpf eröffneten, von dem die Kugeln abprallten.

Die Fachwelt staunte natürlich über die Konstruktionsweise von „Arions“ schmalem Rumpf, der ohne traditionelle Spanten und Stringer auskam, weil sich die Steifigkeit aus der Form und dem Rumpfmaterial aus massivem GFK herleitete, dessen Stärke stark variierte. Deck, Kajütdach und Cockpit waren aus wasserfestem Sperrholz gefertigt, das mit Glasfasermatten und pigmentiertem Harz überzogen wurde. Bei einem Gewicht von nur 4,8 Tonnen und einer Segelfläche von 52 Quadratmetern fuhr „Arion“ in den Regatten praktisch auf Anhieb vorn mit.

Werftchef Bill Dyer, der dem verwendeten Harz den Namen verlieh, lobte sein Werk: „Der Rumpf ist recht flexibel, nicht brüchig … Und er ist sehr leicht und kostengünstig zu reparieren.“ Dazu kam Beständigkeit gegen Bewuchs und Schädlinge wie Termiten oder Würmer, die vielen Holzbooten zusetzen. Mit diesen diversen Vorzügen stand der kommerzielle Erfolg „Arions“ eigentlich außer Frage. Doch vielleicht war das Boot zu extrem, die Innovationen zu viele, denn es kam gänzlich anders.

GFK erlebt Aufschwung, “Arion” wird hingegen geparkt

Dyers Prophezeiung, dass die kostengünstige Serienproduktion aus Verbundmaterialien einen Boom begründen würde, war dagegen durchaus korrekt. Mit robusten und bezahlbaren GFK-Booten wie dem Urvater des Strandkats Hobie Cat 16 oder der später gar olympischen Einhandjolle Laser fanden in den folgenden Jahrzehnten Millionen Durchschnittsverdiener Zugang zum Wasser und zum Segelsport. Nur „Arion“ blieb ein Unikat. Boote mussten neuen Ansprüchen nach Platz und Komfort Rechnung tragen, womit die schlanke „Arion“ außen vor war und auf einer Weide am Cape Cod ihren vermeintlich letzten Parkplatz fand.

Dort entdeckte sie der Bootsbauer Damian McLaughlin, bekannt für seine Multihulls, die er nach den Plänen von Dick Newick, Steve White und James Wharram baute, aber auch traditionellere Konstruktionen von Sparkman & Stephens, Herreshoff oder Chuck Paine. „Ich wollte lang, schlank und leicht“, bekennt McLaughlin auf seiner Webseite. „Schönheit war auch ein Wunsch, aber diese Eigenschaft ist untrennbar mit anderen Aspekten der Konstruktion verbunden und kann später nicht einfach untergerührt werden.“ Eigentlich, so McLaughlin, wollte er eine größere Version von L. Francis Herreshoffs „Rozinante“, einer ebenfalls sehr sehenswerten klassischen 8,53 Meter langen Ketsch mit Kanuheck.

Von „Arion“ wusste er, doch nicht von ihrem relativ guten strukturellen Zustand, der sich bei der Wiederentdeckung feststellen ließ. Die robuste Bauweise aus Massivlaminat und die Tatsache, dass alte GFK-Boote keine begehrten Recyclingobjekte sind, haben das Schiff vor dem Schlachter gerettet.

Auferstehung einer Antiquität

McLaughlin kaufte die Hulk und machte sich an die Restaurierung, für die er die Hydrostatik und die Dimensionen für ein neues Rigg berechnen ließ. Innenausbau, Deck, Aufbauten, Kiel und Achterkajüte wurden neu angefertigt, bevor das Boot im Juni 2001, fast auf den Tag genau 50 Jahre nach Stapellauf, wieder schwamm. „Für mich war das die Auferstehung einer Antiquität, eine archäologische Ausgrabung und die Zusammenführung all dessen, was für mich den perfekten klassischen Cruiser/Racer ausmacht“, erklärt er. Verzückt sei er über die Eigenschaften des Bootes, die sich im Zuge der Restaurierung, der Abstimmung und des Segelbetriebs offenbarten. Er versteifte das 7/8- Holzrigg mit Kohlefaser und montierte Backstagen, um mehr Zug auf das Vorstag bringen zu können. Zusätzlich verpasste er dem Großsegel etwas mehr Fläche und modifizierte das Ruder.

Obwohl es nur an Deck Stehhöhe gibt, ist das Boot alles andere als spartanisch. Vier Kojen, jeweils zwei in der Haupt- und in der Achterkajüte, dazu eine Pantry mit Herd und Kühlschrank sorgen selbst aus heutiger Sicht für ausreichend Komfort. Doch das hat für McLaughlin keine Priorität, denn ein gutes Schiff müsse sich auch gut bewegen, befindet er und erzählt, dass „Arions“ Logge bei Starkwind unter Reff schon mal die 14 Knoten küsst. „Sie ist sehr schnell, mit einem angenehmen Seeverhalten, und segelt sich fast wie von selbst, ohne Ruderdruck. Und im Hafen manövriert sie wie ein kleines Dingi“, versichert der Bootsbauer. „Zeitweise waren die Batterien tot, weil ich die Maschine nie brauchte, sondern immer unter Segel an- und ablegte.“

Wie sich zeigte, war „Arion“ eine vortreffliche Visitenkarte, denn bald schon meldete sich ein Kunde, der bei McLaughlin eine Kopie des Bootes orderte – aber aus Holz. Das stellte die Geschichte gewissermaßen auf den Kopf. Normal läuft das nämlich umgekehrt, wie beispielsweise bei Drachen, Folkeboot oder Herreshoffs Alerion, durchweg Holzboote, die später aus Kunststoff aufgelegt wurden. Unter dem Namen „Walter Greene“ sorgte der Nachbau der „Arion“, der einen Tick leichter und schneller war, bei lokalen Regatten für Furore.

Bestzustand herstellen – Budget egal

Die originale „Arion“ schlug indes mit dem neuen Eigner ein neues Kapitel auf. Besagter Steve Frary kaufte das Boot von McLaughlin und brachte es bei der Edelwerft Snediker Yacht Restoration in Pawcatuck/Connecticut vorbei, die auf High-End-Restaurierungen spezialisiert ist. Frary war vom Fach, denn er hatte dort schon Schiffe von Nat und L. Francis Herreshoff in Arbeit gegeben. Werftchef David Snediker und seine Crew erhielten den Auftrag, die ehrwürdige „Arion“ in Bestzustand zu versetzen, Budget egal.

Der Kajütaufbau wurde durch einen neuen aus Sitka Spruce und Sperrholz ersetzt, dazu installierte Snediker eine luxuriöse Einrichtung aus Teak und Zypressenholz, nachdem er alle Tanks, den Hilfsmotor und das gesamte Leitungssystem erneuert hatte. „Die Rumpfkonstruktion aus pigmentiertem Harz und schmalen Gewebestreifen ist sehr interessant“, fand Snediker. „Die Laminatstärke steigt von 6 Millimeter im Deckstrakt bis zu fast 45 Millimeter im Kielgang. Dazu fanden wir Fichtenholz zwischen Kiel und Ballast sowie Kielbolzen aus Monel“ (eine Nickel-Kupfer-Legierung).

So viel Neues brachte auch mehr Gewicht an Bord. „Arion“ verdrängt nun 5,35 Tonnen, sagt Frary, doch flott segeln könne sie immer noch. „Mehr als acht Knoten sind überhaupt kein Problem“, erzählt ihr gegenwärtiger Eigner, der mit dem Schiff hauptsächlich Tagestouren mit gelegentlichen Übernachtungen bestreitet – oder eben die eine oder andere Regatta. Nur bei Kabbelwasser und viel Wind wird das Vergnügen durch den niedrigen Freibord eher feucht, eine Eigenschaft vieler klassischer Yachten.

Ein Boot läutet Zeitenwende ein

Auf der anderen Seite, so Frary, sei „Arion“ zu „300 Prozent überdimensioniert, womit sie wohl noch locker 100 Jahre lang bestehen kann“. Obwohl keine weiteren Exemplare gebaut wurden, behielt Bill Dyer Recht mit seinem Wagnis, aus dem im Yachtbau noch unerprobten Verbundstoff gleich ein 12,80 Meter langes Performance-Boot zu bauen, das damals das größte seiner Art war und bis heute an den Beginn einer neuen Epoche erinnert.

Auch die Zukunft der berühmten Yacht scheint geklärt. Frary möchte sie seinen beiden Kindern Elizabeth und Nathaniel vermachen, die von klein auf mitsegelten und deshalb auch mit der Historie bestens vertraut sind, die diese Konstruktion beeinflusste. Sid Herreshoffs Sohn, America’s-Cup-Veteran Halsey, absolvierte 1951 sein letztes Schuljahr und war schon auf den Probeschlägen mit von der Partie. Vor einigen Jahren fertigte er eine Ruderpinne aus weißer Eiche nach den Originalplänen seines Vaters als Geschenk für „Arions“ designierte zukünftige Eigner.

Es hat den Anschein, als wüsste Steve Frary glücklicherweise nur zu genau, was er sich da eingehandelt hat. Das Boot, das Geschichte schrieb, indem es ein neues – das jetzige Zeitalter – im Bootsbau einläutete, ist auch nach über 70 Jahren noch längst nicht bei seinem letzten Kapitel angelangt.

GFK: Ein Werkstoff schreibt Geschichte

Glasfasern, die in ihrer Urform als Glasfilamente schon in der Antike für dekorative Zwecke genutzt wurden, dominieren heute im Verbund mit Kunststoffharzen weltweit den Bootsbau und insbesondere den Großserienbau. Die maßgebliche Entwicklung der Materialien fand in den USA vor und während des Zweiten Weltkriegs statt, vorangetrieben durch findige Ingenieure wie R. Games Slayter oder Dan Kleist beim Fabrikanten Owens-Illinois, aber auch begünstigt durch manch glücklichen Zufall. Am Anfang fand der Werkstoff zunächst nur als Filtermaterial und Isolierwolle Verwendung, aber ständige Verbesserungen machten es möglich, diese langen und weichen Fasern auch zu Tuch zu weben, das reißfest war und nicht knitterte.

Schnell stellte sich heraus, dass in Harz getränkte Glasfasern gut formbar und nach dem Aushärten nicht nur leicht, sondern auch höchst robust waren. Damit ließen sich Sperrholz und Metallteile auf Kriegsschiffen ersetzen, womit man unter anderem das bis dahin verwendete Aluminium für den Flugzeugbau sparen konnte. Glasfaser-Verbundstoff hat zudem viele günstige Eigenschaften: Er ist wasserfest und besteht gegen Säuren und Laugen, leitet keinen Strom, widersteht Schimmel, schrumpft, expandiert und rostet nicht.

Mit diesem neuen Wunderstoff ließen sich selbstredend gute Geschäfte machen. Deshalb ging Owens-Illinois 1935 ein Joint Venture mit Corning Glass Works ein, aus dem die Tochterfirma Owens-Corning Fiberglas Corporation entstand, die während der Kriegsjahre hauptsächlich für das US-Militär GFK-Teile produzierte (beispielsweise Verkleidungen für Radarantennen) und dabei das aufwändige Autoklav-Verfahren anwendete, das mit Hitze und Druck arbeitet.

Der nächste Schritt in Richtung Massenprodukt erfolgte 1943, als American Cyanamid das erste Zwei-Komponenten-Polyharz herausbrachte, das ein Aushärten bei Raumtemperatur ermöglichte und somit die Produktion vereinfachte und verbilligte.

Nach dem Krieg kam der Boom an zivilen Anwendungen, angeführt von Angelruten aus GFK und bald auch Freizeitbooten, deren Entwicklung im Mittelwesten der USA ihren Anfang nahm. Ray Greene, Sohn eines Chemikers und selbst studierter Ingenieur, verdiente sich während des Studiums in den Dreißigern ein Zubrot mit dem Bau von Segelbooten aus Holz, träumte aber davon, sie aus Plastik zu fertigen. Am Anfang bastelte er Modellboote aus Melamin und Urea-Formaldehyd-Harzen, deren Rümpfe er mit Leinwand und feinem Drahtgitter verstärkte.

Als Owens-Corning Glasfasermatten für zivile Verwendung zu verkaufen begann, hatte Greene seine Lösung und machte sich an die Konstruktion einer Jolle im Maßstab 1:1. Einen Autoklaven konnte er sich sparen, weil er genug von dem begehrten, aber damals noch stark rationierten Polyesterharz zu organisieren wusste, mit dem er das Glasfasertuch tränkte, ehe er es in die Rumpfform legte und damit eine brauchbare Jolle fabrizierte.

Andere taten es ihm nach, doch die Produktqualität war nicht konsistent. So mussten zum Beispiel die ersten GFK-Bootsbauer lernen, dass das Auslösen eines Rumpfes oder Teils aus seiner Form mit einem geeigneten Trennmittel wesentlich besser funktioniert. Firmen wie Anchorage Plastics, der die Anchorage-Werft gehörte, die „Arion“ 1951 baute, entwickelten die nötigen Kompetenzen für Großaufträge der US-Marine, ehe sie in die Produktion von Freizeitbooten aus GFK einstiegen.

Technische Daten der “Arion”

- Konstrukteur: Sid Herreshoff

- Werft/Baujahr: Anchorage/1951

- Bauweise: GFK/Handauflegeverfahren

- Rumpflänge: 12,80 m

- Wasserlinienlänge: 11,55 m

- Breite: 2,46 m

- Tiefgang: 1,67 m

- Gewicht: 4,76 t

- Segelfläche am Wind: 52,2 m²

- Segeltragezahl: 4,3

Der Artikel erschien zum ersten Mal 2021 und wurde für diese Onlineversion überarbeitet.