Alle Arbeitsschritte finden Sie unten im Artikel:

Den neuen Stil unseres Beispiel-Interieurs haben wir bereits in der vergangenen Folge definiert. Nachdem wir uns auf weiße Schotten, Decke und Schappfronten festgelegt hatten, geht es nun an die praktische Umsetzung. Ein wichtiger Punkt dabei: Es soll so wenig wie möglich lackiert werden, denn das erfordert an vertikalen Flächen Übung und sehr sorgfältige Vorarbeiten.

Farbiger Lack fördert jede noch so kleine Fehlstelle im Holz zutage, daher müsste für ein ansehnliches Ergebnis aufwändig gespachtelt und geschliffen werden. Stattdessen beschichten wir die Holzteile mit 0,8 Millimeter starkem HPL (High Pressure Laminate), je nach Hersteller auch Resopal oder Duropal genannt.

Platten statt Lack

Dieses Laminat aus mit Phenolharz getränktem Hartpapier kennt man zum Beispiel von robusten Küchenarbeitsplatten. Es ist als sechs oder acht Millimeter starke Verbundplatte oder als furnierartiges Beschichtungsmaterial erhältlich. Das spart nicht nur viel Zeit und Arbeit, sondern ergibt auch eine kratzfeste und gleichmäßige Oberfläche. Nebeneffekt der Kunststoffbeschichtung: Es ist keine staubfreie Arbeitsumgebung nötig.

Ganz anspruchslos sind die Arbeiten allerdings nicht. So müssen die Schablonen sehr sorgfältig angepasst werden. Jede vermeintliche Abkürzung rächt sich später und erfordert zeitfressende Nachbesserungen. Dabei gilt es auch zu bedenken, dass die Ausbauten älter Yachten nicht von computergesteuerten Fräsautomaten gefertigt wurden, sondern klassischer Bootsbau – sprich: Handarbeit – sind. Man kann also nicht davon ausgehen, dass der Innenausbau hundertprozentig symmetrisch ist.

Selbst bei augenscheinlich in Serie hergestellten Komponenten wie den Fronten der Schapps und Schubladen ist die Beschichtung individuell auszumessen und anzupassen. Andernfalls entstehen hässliche Spalten.

Lieber etwas mehr kaufen

Das dünne HPL ist recht spröde, bei großen Teilen sollte daher Schwund einkalkuliert werden.

Solange das Material nicht mit dem Untergrund verklebt ist, bricht es leicht. Gut möglich, dass bei den ersten Versuchen etwas reißt und neu zugesägt werden muss. Das Gute dabei: HPL ist im Fachhandel in der Regel vorrätig, und die einzelnen Chargen haben so gut wie keine Farbabweichungen. Es können also problemlos unterschiedliche Platten verarbeitet werden.

Unter den vielen zur Wahl stehenden Farben haben wir Duropal in „Frontweiß“ gewählt, der Quadratmeter kostet rund 22 Euro (Holzland Hamburg).

Apropos Platten: Die dünnen HPL-Furniere werden selten im Zuschnitt angeboten. Da sie bruchempfindlich sind und als große Rolle ausgeliefert werden, kann man sie in der Regel nur als ganze Platte kaufen. Statt nach einem Onlineshop sollte man daher nach einem lokalen Tischlereifachhändler suchen. Dort besteht eher die Chance auf portionierte Ware. Außerdem spart man sich damit den Speditions-Versand.

Die Verarbeitung ist recht einfach

Für die Verarbeitung sind keine speziellen Gerätschaften erforderlich. Im Grunde genügt ein Oszillationswerkzeug à la Multimaster nebst gutem Segmentsägeblatt. Für den Schablonenbau kann eine Stichsäge nicht schaden, der Multimaster reicht aber auch. Zum Nacharbeiten von Rundungen empfehlen sich selbst gebastelte Schleifklötze. Dazu besorgt man sich kurze Abschnitte von Abflussrohren in unterschiedlichen Durchmessern und beklebt diese mit 80er- bis 120er-Schleifpapier. Dafür eignet sich doppelseitiges Klebeband, so lässt sich verschlissenes Schleifmittel später leicht auswechseln.

Gerade Kanten sind gut mit einem kleinen Handhobel nachzuarbeiten. Dieser sollte aber aus Metall bestehen. Das harte HP-Laminat frisst sich leicht in die Sohle und hinterlässt selbst in hochwertigen Pockholz-Hobeln hässliche Furchen.

Verarbeitungstemperatur beachten

Beim Arbeiten mit dem Dispersionskleber muss die Temperatur stimmen, vor allem, wenn man im Winterlager werkelt. In zu kalter und feuchter Umgebung verzögert sich nicht nur das Abbinden des Klebers deutlich, er wird auch sehr zäh. Das führt zu Problemen beim Ansetzen und Andrücken der Beschichtung.

Daher haben wir den Salon vor dem Verkleben mit Hilfe eines Ölradiators aufgewärmt, bis die Untergrundtemperatur über 15 Grad lag. Wenn die Beschichtung erst mal am Schott sitzt, kann die Heizung auch wieder heruntergefahren werden. Der Kleber funktioniert aber besser, wenn das Boot bis zum Abbinden weiter temperiert wird.

Die größeren Bauteile sollten zu zweit verarbeitet werden

In unserem Fall erwies sich vor allem das Hauptschott als Herausforderung. Dort mussten nicht nur die Ausschnitte für die Püttinge beachtet, sondern die Beschichtung auch in eine Fuge hinter die bestehenden Schapps gefädelt werden. Ohne helfende Hände ist das kaum bruchfrei möglich. Umso mehr freut man sich über das Ergebnis, denn anders als bei einer Lackierung sind die Arbeiten nach Andrücken und dem Abwischen der Kleberreste praktisch abgeschlossen. Später auftretende Läufer oder Staubeinschlüsse sind obendrein nicht zu befürchten.

Das Anfertigen der Schablonen und das Verkleben der kleineren Beschichtungen an den Schapps gelingen problemlos einhand. Dabei ist die geringe Materialstärke von 0,8 Millimetern ein Vorteil, denn das Laminat fügt sich problemlos in die Füllungen der Schapps und Schubladen, ohne dass am Holz Veränderungen nötig sind.

Einzig für die Deckenverkleidung mussten wir auf Lack zurückgreifen. Dort hätte selbst der geringe Materialauftrag des Duropal umfangreiche Anpassungen am Lukenrahmen und den Übergängen zur Seitenverkleidung nach sich gezogen. Die Deckenpaneele ließen sich aber einfach abnehmen und bequem in horizontaler Lage lackieren. Staub ist dabei natürlich ein Thema, dank des seidenmatten Lacks muss man sich aber keine allzu großen Sorgen machen.

Die einzelnen Arbeitsschritte:

Die Form abnehmen

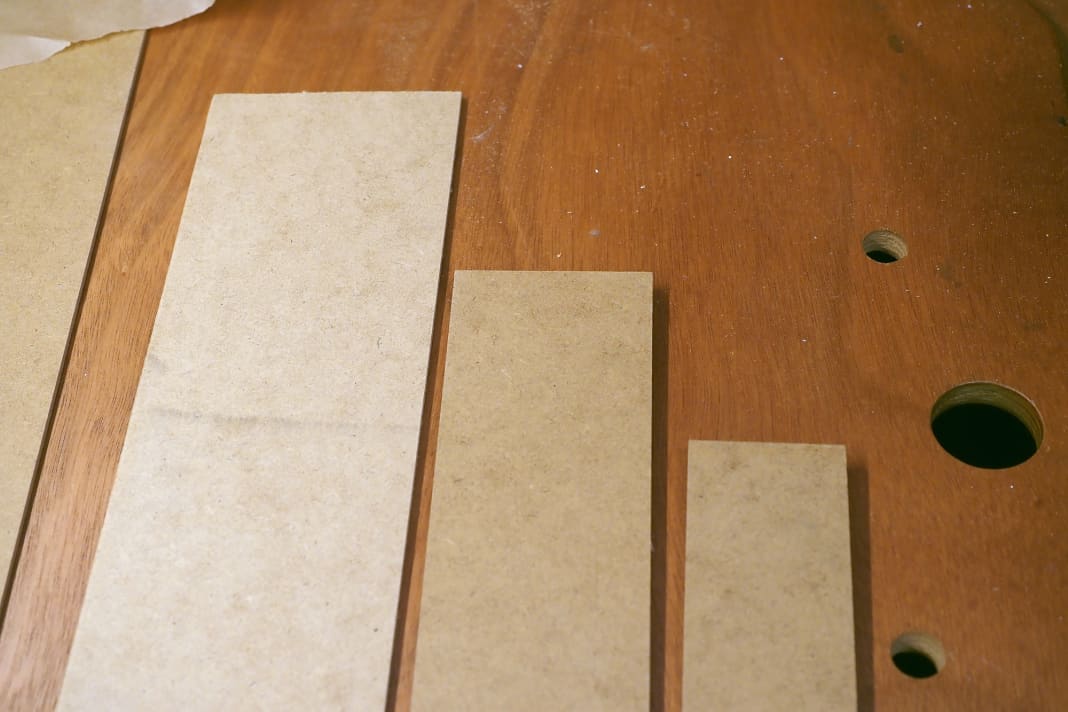

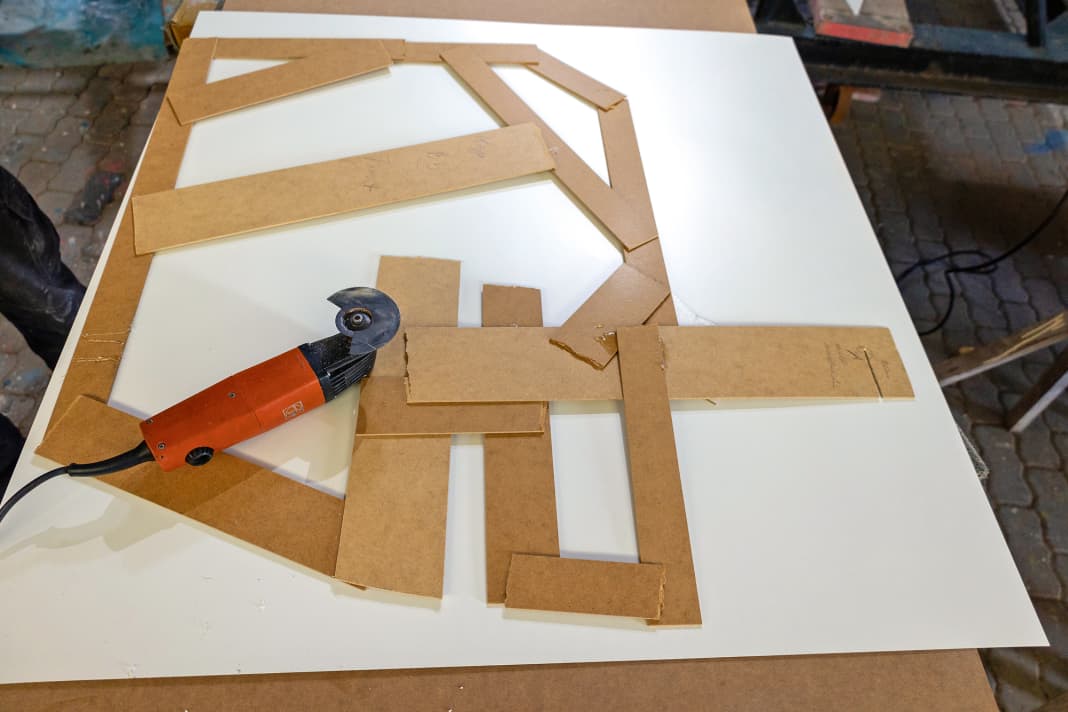

Ohne eine genaue Vorlage kann das Resopal nicht passend zugeschnitten werden. Deshalb müssen von allen zu beschichtenden Flächen Schablonen angefertigt werden. Angesichts der vielen Rundungen keine einfache Aufgabe. Papier oder das Vliestapeten-Provisorium aus der Simulation ist dafür nicht geeignet. Das Material ist nicht formstabil genug und würde einen ungenauen Zuschnitt ergeben. Daher erstellen wir die Schablonen aus Hartfaserplatte. Das geht schnell und ergibt eine ausreichend feste Vorlage. Der Trick dabei: Die schmalen Streifen werden mit Heißkleber fixiert, um die Kontur abzunehmen.

Der Zuschnitt

Resopal oder auch HPL (High Pressure Laminate) ist ein sehr robustes Material, das sich gut sägen und schleifen lässt. Ohne Trägerplatte ist die Beschichtung aber nur 0,8 Millimeter stark und vergleichsweise spröde. Daher ist bei der Verarbeitung Vorsicht geboten. Die dünne Platte darf nicht hohl liegen oder zu eng gebogen werden. Sonst entstehen Brüche, die sich nicht mehr kaschieren lassen.

Das Aufkleben

Die zu beklebenden Flächen werden mit 120er-Schleifpapier angeschliffen, gut entstaubt und entfettet. Auf Resten alter Möbelpolitur und Holzwachsen würde die Klebung nicht halten. Wir verwenden Dispersionskleber wie er für Linoleum-Beläge üblich ist. Der Vorteil gegenüber anderen Klebestoffen ist die einfache Verarbeitung und dass sich die Resopalplatten darauf beim Ansetzen ein wenig verschieben lassen. Dadurch kann man die Beschichtung in Ecken und Spalten positionieren. Einmal flächig anliegend, haftet der Kleber sehr gut. Die Beschichtung muss also nicht gepresst werden, lässt sich aber auch nicht mehr korrigieren.

Die Deckenpaneele

Der Farbwechsel an der Decke liefert einen entscheidenden Beitrag zur frischen Optik und dem veränderten Raumeindruck. Eine Beschichtung mit Resopal scheidet allerdings aus, da die zusätzliche Materialstärke viele Anpassungsarbeiten nach sich gezogen hätte. An dieser Stelle ist eine klassische Lackierung schneller umgesetzt. Die einzelnen Paneele lassen sich liegend gut bearbeiten. Zudem sind keine Schadstellen vorhanden, die vor der Lackierung ausgespachtelt werden müssen. Da wir seidenmatten Lack verwenden, ergibt sich mit der feinen Maserungsstruktur eine sehr schöne Oberfläche.

Das Video zu Teil 1: Einen Eindruck mit Papier verschaffen

Hauke Schmidt

Redakteur Test & Technik