Wenn es um die Mindestanforderungen an die Ruderanlagen von Yachten geht, ist die Sportbootrichtlinie 2013/53/EU bisher derart dürftig, dass man sie auch weglassen könnte. Unter Punkt 5.4. heißt es dort: „Steuerungs- und Antriebskontrollsysteme sind so auszulegen, zu bauen und einzubauen, dass sie die Übertragung von Steuerungskräften unter vorhersehbaren Betriebsbedingungen ermöglichen.“

Viel mehr als das bloße Vorhandensein und das leidliche Funktionieren eines Ruders braucht es folglich nicht, um die CE-Konformität für ein Serienboot zu erlangen. Insgesamt gerade einmal vier Zeilen Text umfasst die Norm für das neben Rumpf und Rigg wichtigste Bauteil einer Yacht. Zum Vergleich: Über die Beschaffenheit von Motoren ergeht sich das Amtsblatt der Europäischen Union auf mehr als vier Seiten und schreibt neben Abgasgrenzwerten sogar eine Mindestlaufleistung vor – für Schiffsdiesel 450 Betriebsstunden oder zehn Jahre. Wie lange Steuerseile oder Ruderlager halten sollen, steht nirgends.

Mehr zu der Havarie:

Dass da eine Regulierungslücke besteht, ist offensichtlich. Eine Reform der Richtlinie in Bezug auf Ruderanlagen wird immerhin diskutiert. Sie soll wesentlich detailliertere und konkretere Vorgaben machen und könnte schon bald verabschiedet werden. Das bestätigten mehrere mit dem Prozess vertraute Quellen unabhängig voneinander gegenüber der YACHT. Einstweilen aber liegt die Solidität und Integrität der Steuerung allein in der Verantwortung von Werften, Konstrukteuren, Ausrüstern – und in jener der Eigner, wenn es um die Wartung geht.

Wie kritisch das Thema ist, haben in den vergangenen Jahren die Orca-Attacken an der portugiesischen Westküste und in der Straße von Gibraltar verdeutlicht. Dutzende Yachten erleiden dabei jede Saison schwere Havarien, werden steuerlos oder sinken infolge von Wassereinbruch im Bereich der Ruderaufhängung.

Ähnlich gravierende Konsequenzen können Kollisionen mit Treibgut haben, insbesondere bei Booten mit Doppelrudern, deren Blätter nicht vom Kiel vor einem Aufprall geschützt werden. Das gilt auch für technische Mängel oder Materialversagen am Steuerungssystem, wie zwei Fälle aus jüngerer Vergangenheit zeigen: So sank in diesem Frühjahr 300 Seemeilen östlich der Marquesas-Inseln eine Arcona 460 im Pazifik, nachdem ihr Ruderschaft unterhalb des Quadranten abgeschert war.

Bei der Atlantic Rally for Cruisers (ARC) gab eine holländische Crew vor zweieinhalb Jahren ihre X 4.9 auf, weil sich die Welle aus dem oberen Ruderlager gelöst hatte. Der dadurch weitgehend frei pendelnde Schaft verursachte wie bei der Arcona einen Riss im Laminat und Wassereinbruch, den die Segler im starken Seegang nicht stoppen konnten; sie ließen sich von einem zu Hilfe geeilten ARC-Teilnehmer abbergen. Bevor sie ihr Boot aufgaben, schalteten sie den Generator ein, damit der Bilgepumpe nicht der Strom ausging. Und tatsächlich: Eine Woche später konnte ein Bergeunternehmen die „Brainstorm“ nach Gran Canaria einschleppen, was eine genaue Untersuchung der Schadensursache ermöglichte.

Die Havarien riefen Niels Jeppesen auf den Plan, der als Gründer und jahrzehntelanger Konstrukteur von X-Yachts bestens vertraut ist mit dem modernen Serienbootsbau. „Wir als Hersteller und Architekten müssen die technische Sicherheit der Yachten gewährleisten“, sagt er im Gespräch mit der YACHT. Das gelte insbesondere für ein so zentrales Bauteil wie die Ruderanlage.

Frühzeitig Probleme zu erkennen ist schwer

Sie sollte so konstruiert sein, dass sie „nicht zum neuralgischen Punkt im Gesamtsystem“ werde – zumal die Abteilung hinterm achteren Schott bei den meisten Schiffen nicht wasserdicht abgetrennt sei und so rasch Totalverlust drohe, wie im Fall der Arcona 460 „IdaLina“ geschehen. Tatsächlich liegt darin die Tücke bei Schäden am Ruder: Aufgrund der enormen Hebelkräfte kann es rasch zu Rissen im Rumpf oder am unteren Lager kommen, was sofort mit erheblichem Wassereinbruch verbunden ist – und der lässt sich nicht ohne Weiteres unterbinden.

„Für Eigner ist es schwer, mögliche Probleme frühzeitig zu erkennen oder selbst zu beheben“, sagt Jeppesen, der inzwischen für Arcona Yachts zeichnet und mit der Arcona 50 im Januar gleich auf Anhieb den Titel „Europas Yacht des Jahres“ holte. „Wir verlassen uns alle zu sehr darauf, dass das Ruder schon halten wird“, mahnt er.

Anders als etwa bei der Gasinstallation, beim Motor oder dem Getriebe, für die regelmäßige Durchsichten üblich sind, anders auch als bei den Segeln, die ständig unmittelbar im Blick sind, fehle es in Bezug auf die Steuerung an einem „Dringlichkeitsgefühl für die Wartung“. Für Nachlässigkeit sei aber kein Platz bei einem derart exponierten und sicherheitsrelevanten System, so der Konstrukteur. Jeppesen betreibt keinen Alarmismus. Es geht ihm darum, ein grundlegendes Problembewusstsein zu vermitteln. Da sieht er durchaus Handlungsbedarf – und zwar sowohl auf Anwender- wie auch auf Herstellerseite.

Befragt man Eigner, wann sie das letzte Mal ihre Ruderanlage haben warten lassen oder selbst demontiert haben, erhält man als Antwort oft die Gegenfrage, ob das denn überhaupt notwendig sei. Die meisten belassen es im Winterlager bei rituellem Ruckeln am unteren Ende des Ruderblattes. Zeigt sich dabei kein großes Spiel und dreht der Schaft frei im Lager, ist das Thema abgehakt.

Pendelrollenlager extrem zuverlässig und langlebig

Im Rahmen der Recherchen zu diesem Thema bekannte sogar ein Konstrukteur, der hier ungenannt bleiben soll, dass er die Lager an seinem eigenen Boot gerade erst ausgebaut und gereinigt habe – erstmalig nach mehr als 20 Jahren. Sie erwiesen sich als tadellos und werden wohl noch einmal so lange halten.

Tatsächlich sind insbesondere die heute gängigen selbstausrichtenden Pendelrollenlager extrem zuverlässig und langlebig. Sie gleichen, wie der Name schon sagt, Schrägstand ebenso aus wie ein leichtes Verwinden der Ruderwelle. Während Gleitlager früher auf Verschleiß gefahren wurden und häufiger getauscht werden mussten, sind korrekt dimensionierte und montierte Rollenlager mit sphärischer Buchse nahezu wartungsfrei. Beim Auskranen im Herbst reicht es in der Regel, das untere Lager gründlich zu spülen, um Salzrückstände auszuschwemmen. Geschmiert werden müssen und dürfen sie hingegen nicht.

Vielleicht nehmen Segler das Funktionieren der Steuerung deshalb als gegeben an – eben weil sie so unauffällig bleibt. Marktführer Jefa Marine baut seit bald 35 Jahren Pendellager in allen Größen und verschiedenen Qualitätsstufen. Viele der namhaftesten Werften kaufen bei dem Spezialisten in Greve ein, 20 Kilometer südöstlich von Kopenhagen. „Wir haben bereits mehr als 150.000 Lager ausgeliefert“, sagt Jan Faurschou, der als Vertriebs- und Service-Chef so etwas wie Geist, Seele und Gesicht des Betriebs ist. Probleme gebe es höchst selten, versichert er. „Meist sind sie auf galvanische Korrosion zurückzuführen“, also Elektrolyse infolge einer unsauberen elektrischen Isolation etwa des Autopilotantriebs. Dann können der Aluminiumkäfig des unteren Ruderlagers und der Ruderschaft zur Opferanode werden und sich nach und nach auflösen. Das ist einer der Gründe, warum das gesamte Steuerungssystem einer regelmäßigen Kontrolle bedarf.

Die Dänen haben dem Thema eine eigene Seite auf ihrer Homepage gewidmet und sind auch sonst proaktiv, wenn es um die Information ihrer Kunden geht. Konstruktions- und Explosionszeichnungen aller Komponenten finden sich online für jedermann abrufbar, ebenso ausführliche Wartungsanleitungen. Doch ist es ein Wissensschatz, der wenig hilft, wenn er nicht gehoben und in der Bordpraxis angewendet wird.

Fehler bei Wartungsarbeiten können schwere Folgen haben

Wie gewissenhaft Jefa arbeitet, zeigt die Reaktion auf die Havarie der X 4.9 „Brainstorm“ während der ARC. Das Team um Jan Faurschou war von Beginn an in den Fall involviert; schon als die Crew über Satellitentelefon mit X-Yachts in Kontakt trat, um mögliche Reparaturversuche auf See zu erörtern, zog die Werft die Techniker in Greve mit hinzu. Obwohl Jefa keine Schuld an dem technischen Versagen traf, modifizierten sie nach Vorliegen des Untersuchungsberichts den Montageprozess.

Der Fall ist deshalb so aufschlussreich, weil die Versicherung eine umfassende Analyse der defekten Ruderanlage anordnete. Die Amsterdamer Materialprüfungsanstalt Element nahm beide Lager sowie die Welle genauestens unter die Lupe. Ihr Bericht arbeitet alle möglichen Ursachen dafür ab, dass der Ruderschaft aus dem oberen Lager rutschen konnte.

X-Yachts-Konstrukteur Thomas Mielec, der als Werftvertreter die Untersuchung begleitete und das havarierte Boot unmittelbar nach dem Schlepp inspizierte, fasst die Ergebnisse gegenüber der YACHT so zusammen: „Die Experten von Element Materials Technology konnten nachweisen, dass das obere Ruderlager ursprünglich korrekt montiert und die entscheidende Madenschraube zur Verriegelung des Gewindes ordnungsgemäß eingesetzt war.“ Sogar die Marke und Art der Schraubensicherung fanden sie im Spektrometer heraus: Würth Thread Locker Medium Strength. Somit kann ein Fertigungsfehler ausgeschlossen werden.

Allerdings sei die Verschraubung des Klemmrings, der die Ruderwelle mit dem Lager verbindet, später geöffnet und anschließend nicht korrekt gegen ein erneutes Aufdrehen gesichert worden. „Das hat mit sehr hoher Wahrscheinlichkeit zu der Havarie geführt“, sagt Thomas Mielec. Er hält es daher für erwiesen, dass der Fehler bei Wartungsarbeiten am Ruderlager der „Brainstorm“ entstand, die eine spanische Servicewerft kurz vor dem ARC-Start durchführte.

Redundante Lösungen sind sinnig

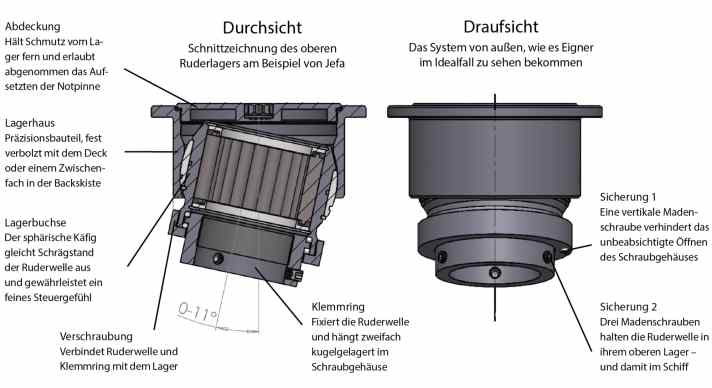

Jefa-Chef Jan Faurschou nahm den Vorfall dennoch zum Anlass, den Kopf der fraglichen Madenschraube – in der Zeichnung unten mit „Sicherung 1“ gekennzeichnet – seither nach dem Anziehen mit rotem Siegellack zu kennzeichnen. Das soll Bootsbauern signalisieren, davon entweder ganz die Finger zu lassen oder beim Wiedereinbau mit größter Gewissenhaftigkeit vorzugehen. Auch Eigner können so auf einen Blick erkennen, ob die Schraube fest sitzt – sofern sie nahe genug an den oberen Lagersitz kommen. Der ist jedoch häufig wenig wartungsfreundlich „zugebaut“, wie überhaupt der Zugang zu den Ruderkomponenten meist zu wünschen übrig lässt.

Ebenso wichtig wie die Sicherung des Gehäuses, das bei Jefa den Klemmring trägt, ist die Verbindung zwischen Schaft und Lager. Sie erfolgt über drei horizontale Madenschrauben aus Edelstahl, die mit Fett einzusetzen sind, um galvanische Korrosion an der meist aus Alu gedrehten Ruderwelle zu vermeiden.

Jefa empfiehlt nicht nur, sie mit dem korrekten Drehmoment anzuziehen (7 Nm bei M6-Schrauben, 35 Nm bei M10), sondern zudem wenige Millimeter tiefe Sacklöcher in den Schaft zu bohren, um zusätzlich zur Klemmung einen Formschluss zu erzielen. Bei Edelstahl-Ruderwellen ist das extrem vorteilhaft, bei Aluminium-Wellen zumindest sinnvoll. Nicht alle Werften machen sich freilich diese Mühe.

Niels Jeppesen wünschte sich insgesamt noch mehr Sorgfalt und Ausfallsicherheit bei der Steuerung, zumal bei Systemen, wo das Ruder nur durch eine Verschraubung im Lager gehalten wird. Einige Werften bieten bereits redundante Lösungen. Hallberg-Rassy etwa verschraubt den Schaft nicht nur am oberen, sondern zusätzlich am unteren Ruderlager; versagt eine Sicherung, bleibt die Welle dennoch im Schiff. Hanseyachts geht bei größeren Typen wie der neuen Hanse 590 einen anderen Weg: Die Greifswalder montieren das obere Lager in einem Zwischenfach und pressen unmittelbar darüber die Quadranten auf den Schaft, sodass ein Herausrutschen unmöglich ist.

Viel zu selten findet sich im Yachtbau bisher eine andere, die wohl effektivste Garantie gegen Schiffsverlust infolge von Ruderbruch, die auch der Crew der Arcona 460 mehr Sicherheit gewährt hätte: ein bis weit über die Schwimmwasserlinie abgeschottetes Heck-Kompartment. Das bieten nur wenige Werften – und es ist leider auch nicht zu erwarten, dass die anstehende Überarbeitung der EU-Sportbootrichtlinie dies fordert.

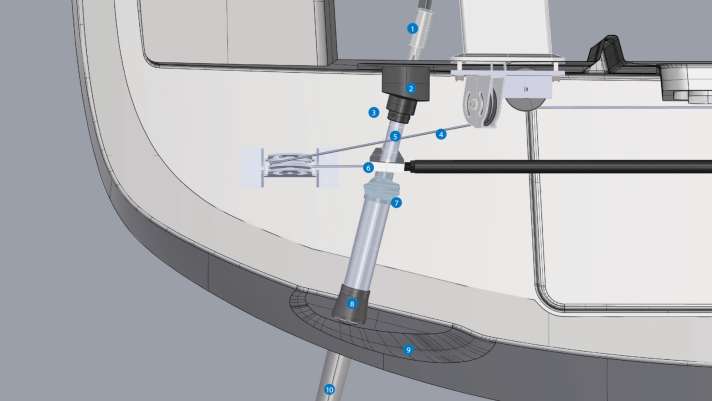

Wartungsintervalle

- Notpinne: Durch die Abdeckung lässt sich die Ruderwelle per Talje sichern, sofern sie aus dem Lager gerutscht ist

- Oberes Ruderlager: Sollte alle drei bis fünf Jahre ausgebaut und geprüft werden

- Verbindung von Welle zu Lager: Jährlich auf korrekte Verschraubung achten!

- Steuerseile aus Draht oder Dyneema: Zu viel Spannung belastet Umlenkrollen und Getriebe, zu wenig Spannung kann zum Abspringen führen. Jährlich checken!

- Ruderwelle: Nach dem Auskranen auf festen Sitz in den Lagern prüfen, nach dem Einwassern auf Leichtgängigkeit

- Quadrant: Auf feste Verschraubung achten; jährliche Sichtkontrolle

- Koker: Auf Festigkeit und Dichtigkeit prüfen! Neopren-Manschette alle sieben bis zehn Jahre tauschen

- Unteres Ruderlager: Siehe Punkt 2

- Laminatverstärkung: Auf Risse achten

- Ruderblatt: Bei Ausbau der Lager Flansch zur Ruderwelle genau prüfen

Perfekte Führung, kritische Komponenten

Wie selbstausrichtende Pendelrollenlager aufgebaut sind und warum kleine Madenschrauben zum Ausfall der gesamten Ruderanlage führen können

Während zu Beginn der Serienfertigung die Ruder von Yachten meist durch einfache Gleitlager geführt wurden, haben sich seit den achtziger Jahren mehr und mehr selbstausrichtende Pendelrollenlager durchgesetzt. Wegen der länglichen Form der zylindrischen Rollen spricht man auch von Nadellagern, im Englischen von Needle Roller Bearings. Sie arbeiten leichtgängiger und präziser, bei richtiger Dimensionierung und sorgfältigem Einbau zudem nahezu verschleißfrei.

Neben Marktführer Jefa Marine aus Dänemark bieten auch Lew- mar, Solimar, JP3 und andere Hersteller solche Komponenten an. Im Aufbau ähneln sie sich weitgehend; die Unterschiede liegen im Detail, etwa in der Verbindung von Ruderwelle und Lager.

Bei Jefas High-End-Modellen ist diese besonders aufwändig konstruiert. Ein Klemmring sichert die Welle; er hängt zweifach kugelgelagert in einem Gehäuse, das über einen breiten Flansch mit der eigentlichen Buchse des oberen Rollenlagers verschraubt wird. Das garantiert eine perfekte Kraftübertragung und leichten Lauf. Allerdings müssen die insgesamt vier Sicherungsschrauben – drei für die Welle, eine für das Gehäuse des Klemmrings – mit dem richtigen Drehmoment angezogen und gesichert sein.

Dieser Artikel erschien erstmals in YACHT 20/2024.