- Scalar 40 è lo yacht di serie oceanico più longevo della Germania

- L'aspetto e il fascino del ponte in legno sono unici.

- Sofisticata sospensione della chiglia sullo Scalar 40

- Dettagli pratici e belli anche nel corridoio di navigazione

- Controllo con la fresa - che bello!

- Vecchia scuola, componenti moderni

- Dati tecnici Scalar 40

La scena dei cantieri tedeschi di serie è ampia e diversificata. Oltre a operatori globali come Hansegroup e Bavaria Yachtbau, che insieme al Gruppo Beneteau e al consorzio francese Dufour e Fountaine Pajot sono tra i quattro maggiori cantieri, aziende più piccole e specializzate come Sirius e Bicker contribuiscono alla diversità del settore. Un punto di forza particolare è Henningsen & Steckmest, un gioiello affermato nel panorama dei cantieri navali. Fondata nel 1958 a Kappeln-Grauhöft, sull'idilliaco Schlei, un team di oltre una dozzina di costruttori di barche, carpentieri e fabbri produce dal 1973 la serie Scalar, oltre a una serie di prodotti personalizzati come il "Gaudeamus".

Gli yacht Scalar, robusti, di alta qualità e resistenti al mare, progettati decenni fa da Rolf Steckmest, il socio anziano, ricevono ordini solo occasionalmente. In effetti, ci sono anni in cui a Grauhöft non viene varata nessuna nuova barca. Tuttavia, i fratelli Hauke e Malte Steckmest, gestori della terza generazione, sono completamente occupati con il servizio clienti, il rimessaggio invernale, le conversioni, i refit e le operazioni portuali.

Scalar 40 è lo yacht di serie oceanico più longevo della Germania

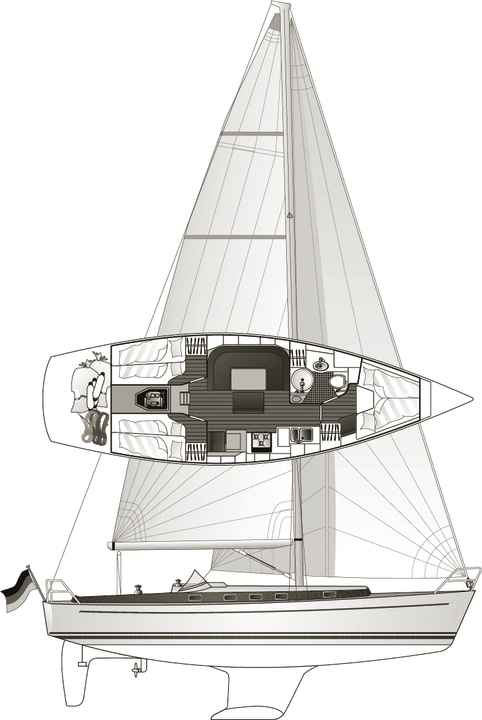

Tuttavia, le nuove costruzioni rimangono la sfida della cantieristica, la spinta: "Non se ne può fare a meno". Il programma di piccole serie, il cui nome deriva curiosamente da un pesce ornamentale del Sud America noto come sailfin, consiste essenzialmente nel 34, varato l'ultima volta nel 2018, e nell'ammiraglia, lo Scalar 40. Sebbene il progetto di Georg Nissen sia la nave più giovane della flotta, ha anche 18 anni. E solo la costruzione numero 4 di questo tipo è attualmente in corso. Ciò rende lo Scalar 40 lo yacht di serie oceanico più longevo della Germania.

Sullo Schlei hanno bisogno di tempo e se lo prendono: le barche sembrano maturare come un costoso single malt in una distilleria scozzese a conduzione familiare. L'ammiraglia richiede circa 3.000 ore di lavoro solo per l'elaborato ponte, ad esempio, mentre un Hanse delle stesse dimensioni viene costruito in poco meno di 700 ore - completo. La coperta e il pozzetto sono il punto di forza dello Scalar, realizzati interamente in legno in modo tradizionale (vedi sotto), con mogano, abachi, teak e compensato marino. Le ore di manodopera richieste per uno Scalar 40 possono essere paragonate a quelle di altri cantieri solo in misura limitata.

La gamma verticale di produzione di Henningsen & Steckmest è enorme. Qui non viene consegnato legname prefabbricato, ma tronchi d'albero interi. Partendo dalla tavola tagliata o dal foglio di impiallacciatura, viene prodotta un'ampia gamma di grezzi per le travi di coperta, le fiancate della sovrastruttura, l'avancorpo della sovrastruttura, i passanti, le brache, gli arrotondamenti e le pareti del pozzetto, le murette e altro ancora. I pezzi grezzi vengono poi lavorati finemente, gli arrotondamenti vengono fresati, i bordi smussati e le cerniere vengono applicate. Tutti i pezzi devono essere montati e allungati finché non si adattano. Hauke Steckmest: "E questo vale per ogni nuova costruzione!". Un ponte in legno è un pezzo unico non riproducibile, non una produzione in serie, dice il co-responsabile.

L'aspetto e il fascino del ponte in legno sono unici.

Il lavoro svolto da specialisti altamente qualificati per un gran numero di ore si riflette sul prezzo: uno Scalar 40 costa oggi a partire da 550.000 euro, più del doppio di uno yacht prodotto in serie delle stesse dimensioni. E questo nonostante il fatto che la coperta in legno "non offra alcun vantaggio funzionale", dice Steckmest. Ma l'aspetto tradizionale, il fascino, che non si può ottenere con la plastica, sarebbe confermato da tutti gli armatori, che sono unanimemente soddisfatti dell'anima individuale dei loro yacht.

Un altro vantaggio del cantiere, apprezzato e utilizzato dagli armatori, è la possibilità di effettuare regolazioni individuali, dove anche le paratie possono essere spostate fino a dieci centimetri. Questo permette di avere cuccette più grandi, divani del salone più lunghi o celle umide più voluminose. Le finestre della sovrastruttura possono essere posizionate individualmente a seconda delle esigenze, un piccolo vantaggio tecnico del metodo di costruzione in legno, mentre le posizioni di installazione sono solitamente fisse per i ponti standard e possono essere modificate solo con grandi spese utilizzando una fresatrice riprogrammata e altre misure. La costruzione personalizzata non significa solo cuccette più o meno grandi, ma anche grandi box di poppa al posto delle cuccette o, come nel caso della costruzione numero 3, letti a castello al posto delle cuccette doppie. E, naturalmente, diversi tipi di legno e di accessori o tecnologia di bordo. Solo a titolo di esempio.

Sofisticata sospensione della chiglia sullo Scalar 40

Costruiscono anche gli scafi stessi. Sono laminati a mano con resina di acido isoftalico negli strati esterni, realizzati in materiale solido nella zona subacquea e come costruzione a sandwich sulla parte superiore. In linea con il design tradizionale, la chiglia a pinna è imbullonata a uno stub a poppa. Quest'ultimo, che completa armoniosamente la curva del telaio a S, è dotato di un pozzetto di sentina, come è noto per i classici in legno. I costruttori di Schlei prestano grande attenzione anche alla sospensione della chiglia con spessori molto grandi per i bulloni della chiglia, una costruzione robusta delle culle del pavimento, che sono ancorate nello scafo su entrambi i lati con laminati angolari pronunciati, e delle paratie, anch'esse fissate su entrambi i lati con laminati angolari.

Ma è sempre la lavorazione del legno a caratterizzare particolarmente Henningsen & Steckmest. La coperta in compensato dello spessore di 12 millimetri è ricoperta da tondini di teak dello spessore di 10 millimetri, che hanno una profondità di giunzione pari all'intero spessore della tavola, assicurando così una lunga durata in quanto la coperta può essere carteggiata più volte e quindi rimontata. La superficie del ponte è rifinita con un puntale in legno ed è drenata da diversi tubi di drenaggio che escono appena sopra la linea di galleggiamento, il che evita antiestetiche striature di pioggia sul rivestimento esterno.

Dettagli pratici e belli anche nel corridoio di navigazione

È chiaro che tanto amore per l'artigianato, le soluzioni pratiche e le caratteristiche tradizionali della costruzione di barche non si ferma al declino. Gli arredi in mogano khaya sono realizzati con la classica lavorazione a telaio; i frontali degli armadi e le porte sono massicci o realizzati con un'anima di schiuma in una costruzione a sandwich che consente di risparmiare peso, mentre le modanature delle ante dei tavoli o dei piani di lavoro e alcuni bordi sono laminati. La perfezione artigianale e la precisione sono accompagnate dal mantenimento di caratteristiche collaudate che nascono dall'esperienza pratica, ma che a volte si perdono nella moderna produzione di serie. A cominciare dalla già citata sentina, poi gli schienali delle cuccette del salone possono essere ripiegati per creare posti letto più ampi. I gavoni aperti sono dotati di paraspruzzi rimovibili. I telai delle porte sono protetti nella zona dei gradini da piastre in acciaio inox, mentre le pareti laterali sono dotate di aria condizionata e di attraenti strisce meteorologiche. Nel vano motore è presente una cassetta con pezzi di ricambio e utensili.

L'individualità realizzabile continua anche negli armadi: le loro finiture interne e le loro dimensioni sono adattate alle stoviglie e ai bicchieri dell'armatore. È quasi superfluo dire che i serbatoi sono in acciaio inox o, nel caso del serbatoio dell'acqua, sono realizzati in vetroresina e integrati nello scafo con un accoppiamento positivo, le batterie di servizio hanno 300 ampere ora e un riscaldatore è di serie.

I bei dettagli continuano sul ponte, in modo coerente e ponderato. La barra laminata, lunga 1,30 metri, termina con un corpo geometrico a 24 spigoli, un cosiddetto cuboctaedro, bello da vedere e facile da impugnare. Al posto della barra è ovviamente possibile governare a ruota. Circondate da un'alta mastra (con nidi di rondine, evviva!), le bocchette sono lunghe ben 2,60 metri. Il motore è accessibile dall'alto attraverso un portello nel pavimento del pozzetto. Il cassone di prua è fatto su misura, il coperchio ospita le paratie, i ripiani sono contenitori standard Euro impilabili (sono quelli grigi che si trovano dappertutto). L'elica di prua può essere azionata con i pedali, in quanto si vuole poter vedere cosa succede nella parte anteriore stando in piedi. La lavorazione del legno: una gioia per gli occhi e per le mani. I componenti: di alto livello. Gli strumenti: facili da leggere e da utilizzare sulla passerella.

Controllo con la fresa - che bello!

Oh sì: anche lei naviga. E come. Grazie alla chiglia piuttosto lunga e alla grande pala del timone guidata dallo skeg, segue fedelmente la rotta. Inoltre, supera rapidamente i sette nodi al traverso, gestisce piccoli angoli di virata, è agile nelle manovre e reagisce volentieri. A condizione che le vele siano ben regolate, può vendicarsi di una negligenza con una pressione sul timone superiore a quella che favorisce le prestazioni, cosa che si avverte rapidamente con la barra del timone. Sì, la barra, perché è così rara? Meno costosa da installare, meno manutenzione e meno possibilità di problemi, sensazione di timone diretto, facile da governare anche dal bordo con l'outrigger e, in più, la barra del timone offre al timoniere un ampio raggio d'azione nel pozzetto, come è meravigliosamente dimostrato sullo Scalar.

Non è una barca leggera, e anche questo si nota. Tuttavia, le 9,3 tonnellate di peso sono compensate da 93 metri quadrati di superficie velica quando si seleziona il genoa al 135%. Ciò significa un'elevata capacità di carico delle vele, pari a 4,6, che classifica lo Scalar 40 come una barca molto sportiva. Altri dati chiave indicano una grande stabilità: il 37% di zavorra e un pescaggio di 2,10 metri sono valori solidi. Ed è anche bella: con il leggero gradino di coperta, la poppa da yacht moderato, la sovrastruttura piatta e la prua inclinata, era bella senza tempo quasi 20 anni fa e lo è ancora oggi. Forse le mancano le conquiste moderne, come la massimizzazione dello spazio interno, l'enorme pozzetto e la piattaforma da bagno. È invece un classico moderno, più uno yacht in legno che in vetroresina, personalizzabile e di qualità superiore a quasi tutti gli altri yacht prodotti in serie.

Vecchia scuola, componenti moderni

Solo pochissimi cantieri producono scafi in vetroresina con ponti in legno in serie. Oltre a Henningsen & Steckmest, ci sono altri due cantieri tedeschi: Bootswerft Funger a Kempen e Bootswerft Bicker ad Ahlen. A Kappeln, i costruttori avvitano, imbullonano e incollano le travi del ponte dentellate sotto l'ampia flangia dello scafo. Il ponte di compensato viene incollato con resina epossidica sulle travi di coperta rinforzate. Le pareti laterali della sovrastruttura sono laminate in tre strati di mogano, con strati longitudinali di 10 millimetri di spessore all'interno e all'esterno e uno strato trasversale di 2,5 millimetri di spessore con venatura verticale nel mezzo.

Gli strati esterni della sovrastruttura e della mastra sono in legno continuo. I lati della sovrastruttura sono avvitati allo strato di compensato dal basso e incollati con resina epossidica. Le superfici in compensato sono ricoperte di teak. Sulle travi della sovrastruttura viene incollata una coperta in compensato a due strati, che viene agganciata alla sovrastruttura e alla traversa. La coperta viene poi rivestita con tessuto e resina epossidica e verniciata. La produzione segue le tecniche tradizionali di costruzione delle barche, ma utilizza un adesivo perfetto sotto forma di epossidica e un processo moderno sotto forma di incollaggio.

Dati tecnici Scalar 40

- Progettista: Georg Nissen

- Lunghezza del busto: 11,99 m

- Lunghezza della linea di galleggiamento: 10,52 m

- Larghezza: 3,70 m

- Profondità: 2,10 m

- Peso: 9,3 t

- Ballast/proporzione: 3,5 t/37 %

- Randa: 45,0 m2

- Genoa avvolgibile (Genoa III): 38,5 m²

- Capacità di carico delle vele: 4,3

- Motore (Volvo Penta): 53 PS

Ulteriori informazioni su scalaryachts.com

Per saperne di più:

Fridtjof Gunkel

Vice caporedattore YACHT