A causa dell'accelerazione della deforestazione delle foreste pluviali tropicali in Myanmar, il teak è caduto in disgrazia per anni. Inoltre, le restrizioni alle importazioni imposte dall'Unione Europea stanno avendo effetto. Di conseguenza, l'approvvigionamento di questo ambito materiale per decking rischia di diventare molto difficile; le alternative sono quindi più richieste che mai.

In questo articolo:

Alternativa 1: Altri tipi di legno

Le scelte più ovvie sono altri legni. L'Iroko, noto anche come Kambala, o il Pino dell'Oregon sono adatti in linea di principio, ma non offrono le stesse proprietà del teak. Con l'Iroko c'è il rischio di microfessure. "Inoltre, il legno deve essere incollato con estrema cura", afferma Michael Wolz di Wolz Nautic, il più grande fornitore europeo di ponti prefabbricati. "L'iroko è incline alla torsione e sviluppa forze torsionali inimmaginabili, soprattutto con le doghe sottili. Le doghe poi si strappano e si sollevano. Questa tendenza è accentuata dal colore del legno: quando è bagnato, è molto più scuro del teak e si riscalda notevolmente al sole", spiega Wolz.

Anche Martina Georgus, direttrice della Georgus, azienda di Brema specializzata nella costruzione di ponti in legno e teak, conferma i problemi: "Con i ponti in Iroko, il sigillante delle giunture spesso si strappa". L'esperto raccomanda quindi il pino dell'Oregon come alternativa. Il legno di conifera nordamericano ha una lunga tradizione, sia come ponte di lavoro nelle navi commerciali che sui classici scandinavi.

Tuttavia, non è resistente agli agenti atmosferici come i legni tropicali, motivo per cui di solito viene oliato o verniciato sugli yacht. La minore durata dell'Oregon Pine rende il legno poco interessante dal punto di vista economico. "In una coperta classica, il materiale rappresenta solo il 20% circa", spiega Hauke Steckmest di Henningsen & Steckmest. Sebbene il pino dell'Oregon costi solo un terzo del teak, a circa 3.000 euro al metro cubo, la coperta finita non è affatto più economica; Martina Georgus calcola comunque un risparmio di circa il 20% rispetto a una coperta in teak.

Alternativa 2: boschi modificati

I legni modificati come il kebony, ad esempio, sono almeno in parte di origine naturale: si tratta di legno di conifera di pino radiata impregnato di alcool furfurilico e poi temperato. L'alcol polimerizza e stabilizza in modo permanente le pareti cellulari, mentre allo stesso tempo il legno diventa idrofobo, motivo per cui difficilmente marcisce e raggiunge la classe di resistenza del teak. Tuttavia, diventa anche duro e più difficile da piegare. I contorni delle doghe che seguono il profilo della coperta sono talvolta problematici.

In Germania, la falegnameria Kurt Behn di Amburgo offre da dieci anni ponti e pali prefabbricati in kebony. "Abbiamo avuto buone esperienze con la durata del legno", dice Lorenz Behn. Tuttavia, il kebony non ha ancora preso piede nella costruzione di yacht.

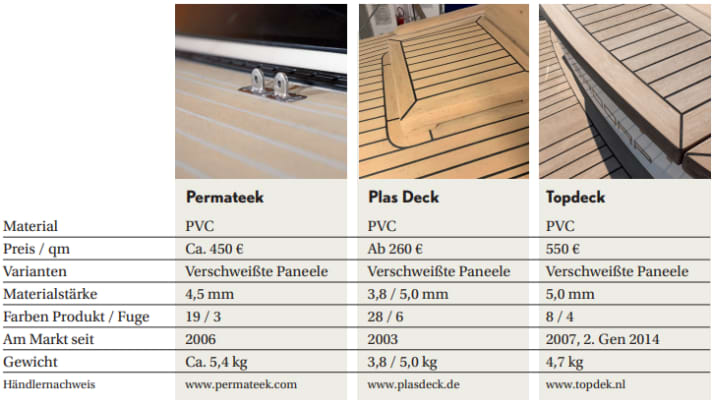

Elan è stato l'unico cantiere di serie a includere il Kebony nel suo programma. Secondo il direttore marketing David Rajapakse, tuttavia, il legno è stato utilizzato solo su dieci imbarcazioni, poiché le coperte si erano rovinate e crepate. L'azienda slovena offre ora solo il decking in PVC di Permateek come alternativa al teak.

Le modifiche chimiche sono promettenti, ma mancano le capacità necessarie.

La modifica chimica del legno è generalmente considerata molto promettente. La lignia, anch'essa basata sul pino radiata e utilizzata da Spirit Yachts e altri, è - o meglio era - un candidato adatto per la costruzione di ponti. La trasformazione da legno tenero a legno duro si ottiene impregnando le pareti cellulari con una speciale resina. Sia visivamente che tecnicamente, Lignia si avvicina al teak. Tuttavia, il produttore è fallito all'inizio dello scorso anno, poco dopo l'avvio della produzione. Nel frattempo, gli impianti sono stati acquistati dal concorrente Accoya. Quest'ultima, tuttavia, si sta concentrando sul legno per architettura e ha interrotto la produzione di Lignia.

"Abbiamo grandi speranze per il Tesumo", afferma Michael Wolz. Si tratta di un legno certificato FSC (Forest Stewardship Council per la gestione sostenibile delle foreste) proveniente dall'Africa che viene modificato con una resina in un processo a tre fasi. Il processo è stato sviluppato dall'Università di Gottinga in collaborazione con il cantiere di superyacht Lürssen. Secondo Wolz, la produzione è attualmente in fase di espansione presso il sito di Brema: "Speriamo di essere in grado di produrre e consegnare su scala più ampia a partire dall'estate". Come tutti i legni modificati, il Tesumo non è facile da piegare come il teak, secondo Wolz, ma dovrebbe essere almeno equivalente sotto altri aspetti.

Panoramica dei legni modificati

Alternativa 3: Teak da altre fonti

Se si tratta di vero teak, c'è ancora speranza. Il legno viene coltivato anche in piantagioni dell'America centrale e della Thailandia. "Non sempre ha la qualità desiderata per la costruzione di barche. Ma se si riesce a far fronte a doghe lunghe fino a due metri, ci sono anche buoni legni che possono essere utilizzati per la produzione in serie", dice Wolz. Poiché finora il teak di piantagione non ha svolto un ruolo importante nella costruzione di yacht, le catene di approvvigionamento sono ancora in fase di definizione.

Secondo Wolz, è in fase di realizzazione anche la produzione del cosiddetto teak fineline. Si tratta di legno incollato ricavato da impiallacciature verticali. Ciò significa che anche le qualità di legno più semplici, sebbene certificate FSC, possono essere trasformate in un prodotto durevole. Oltre al costo del teak, però, c'è anche quello dell'incollaggio. "Questo è interessante solo per le aziende professionali che possono ottimizzare il taglio con la tecnologia nesting in modo da non produrre quasi nessuno scarto. Altrimenti, i prezzi sono più alti di quelli del teak proveniente dal Myanmar".

Alternativa 4: Sughero

Rispetto al legno, il sughero presenta un vantaggio in termini di sostenibilità. L'albero non viene abbattuto per ottenere la materia prima, ma la corteccia viene staccata regolarmente, circa ogni nove anni. In termini puramente matematici, questo fa sì che la coperta abbia un bilancio negativo di CO2. Tuttavia, il decking finito non è un prodotto puramente naturale, ma un composito di granulato di sughero e gomma sintetica.

La granulometria dei granuli e la percentuale di leganti variano a seconda del fornitore, il che si riflette anche nei diversi pesi dei rivestimenti. Tuttavia, le proprietà di base dei prodotti sono le stesse e sono quasi ideali come rivestimento di una terrazza. L'elevata percentuale di aria intrappolata li rende leggeri e termoisolanti. Non si riscaldano al sole come il teak artificiale, hanno un effetto fonoassorbente e sono piacevolmente morbidi sotto i piedi. Il materiale è anche antiscivolo ed è considerato durevole.

Il look da sughero è una benedizione e una maledizione

L'aspetto tipico dovuto alle venature e alla consistenza è sia una benedizione che una maledizione. Da un lato, l'aspetto di una coperta in sughero è una questione di gusto, ma dall'altro il materiale può essere invisibile e riparato. Il sughero viene solitamente prodotto in Portogallo, dove viene pressato in pannelli. Questi vengono tagliati in strisce per l'installazione tradizionale o incollati alla coperta come pannelli.

A seconda del produttore, i pannelli possono anche essere fresati con un design di giunzione personalizzato. A seconda del produttore, è possibile utilizzare delle dime o misurare o scansionare digitalmente il pannello. Tuttavia, il materiale può anche essere lavorato e incollato dai professionisti stessi. I fornitori di solito offrono istruzioni in merito o, come nel caso del sughero marino, anche il noleggio di strumenti speciali. Essendo un prodotto naturale, il sughero è disponibile in un solo colore. Per evitare l'ingrigimento dovuto agli agenti atmosferici, il sughero può essere oliato o sigillato con un rivestimento in PU, ma questo trattamento non è tecnicamente necessario.

Un altro argomento a favore di una coperta in sughero è che è relativamente facile da mantenere pulita; in genere lo sporco non penetra. Una spazzola morbida, acqua e, se necessario, un po' di detersivo per piatti o un detergente delicato sono adatti per la pulizia di una terrazza in sughero. Le macchie più ostinate possono essere eliminate con la carteggiatura e, con gli spessori abituali del materiale, da 6 a 12 millimetri, è possibile farlo più volte. Il sughero non ha ancora avuto un ruolo nella costruzione di yacht di serie, solo il cantiere belga Etap ha offerto ponti in sughero verso la fine del suo periodo di attività.

Panoramica dei ponti in sughero

Alternativa 5: repliche in plastica

Se il pavimento deve essere di facile manutenzione, sono disponibili imitazioni del legno in plastica. I prodotti a base di PVC offrono la scelta più completa. Attualmente, solo in Germania sono disponibili otto diversi rivestimenti per terrazze. Esistono anche rivestimenti in poliuretano e rotoli.

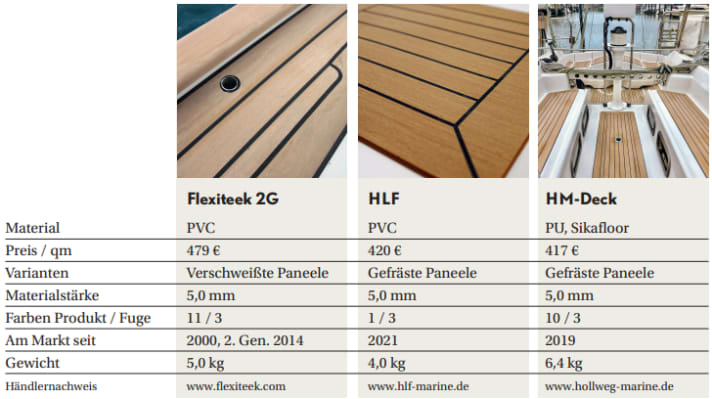

Uno dei pionieri nel campo dell'imitazione del teak è l'azienda svedese Flexiteek. Inizialmente spesso ridicolizzata, la coperta in PVC è oggi offerta da molti cantieri di serie come X-Yachts, Hanse Group e Sirius come unica alternativa al legno.

"Utilizziamo Flexiteek da anni. Permette di realizzare progetti molto belli, è facile da lavorare, resistente e richiede pochissima manutenzione", afferma Andreas Unger di Hanse Yachts. I clienti apprezzano anche i bassi requisiti di manutenzione. Le alghe difficilmente colonizzano la superficie in plastica e, se necessario, possono essere facilmente eliminate; in caso di sporco estremo, è possibile utilizzare anche l'idropulitrice. "Questo lascia più tempo per la navigazione", spiega Unger. A ciò si aggiunge l'aspetto simile al legno.

Difficilmente distinguibile dal legno vero

Con le attuali decking, spesso è difficile capire dal pontile se si tratta di vero legno o di un sostituto del PVC. Hauke Steckmest di Henningsen & Steckmest lo conferma: "Le coperte in PVC sono una buona soluzione, soprattutto quando si ristrutturano yacht in plastica. La coperta in teak è di solito l'unico legno presente su questi yacht. Allora perché non scegliere anche un rivestimento in plastica? Se si presta attenzione ad alcuni dettagli nella progettazione e, ad esempio, si realizzano delle fughe con taglio obliquo, la plastica spesso si rivela solo per la maggiore larghezza del baglio", spiega Steckmest.

La maggior parte delle coperture in PVC è realizzata in modo simile a una vera copertura in legno. Le tavole flessibili vengono fornite in rotoli. Vengono unite con un tipo di incastro a maschio e femmina e alcune sono graffate con un adesivo. Le tavole vengono poi saldate tra loro nelle giunture dall'alto e dal basso utilizzando aria calda per creare un pannello omogeneo e a tenuta stagna. A seconda del layout, è possibile pre-produrre interi ponti in questo modo.

La saldatura richiede esperienza, ed è per questo che i produttori si affidano a una rete di società di servizi per il taglio e la saldatura dei pannelli. In linea di principio, è possibile installare i pannelli da soli. Per ottenere un decking flessibile liscio e pulito sul ponte, è utile la pratica, motivo per cui anche i cantieri navali professionali a volte si rivolgono al centro di assistenza del produttore del deck per questa fase.

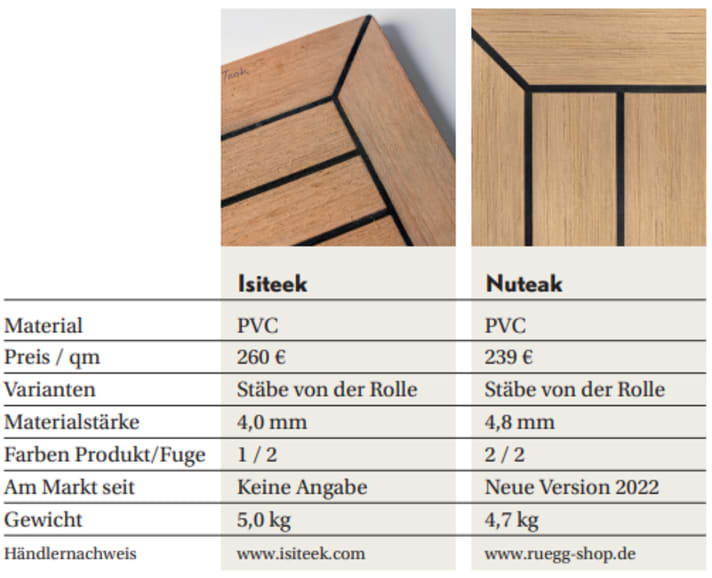

Solo i prodotti Flexiteek Isiteek e Nuteak, importati da Yachticon, sono progettati per una completa autoinstallazione. Al posto della saldatura termica, per questi prodotti viene utilizzato un adesivo speciale.

Panoramica delle aste in plastica

I pannelli fresati offrono un'ampia libertà di progettazione

Da un unico stampo: l'ultima novità è rappresentata dai pannelli fresati. Per i ponti Ecodeck, Esthec, HM-Deck e High Level Floor (HLF) non vengono saldate le singole tavole, ma i pannelli e le giunzioni sono fresati a CNC. Ciò consente non solo di ottenere tavole di qualsiasi larghezza, ma anche di realizzare giunti insoliti e di utilizzare altri materiali. Mentre il pavimento ad alto livello sviluppato in collaborazione con il Fraunhofer Institute for Plastics Technology di Darmstadt è basato sul PVC, Ecodeck, Esthec e HM-Deck si affidano a rivestimenti in poliuretano. Questi rivestimenti sono stati provati e testati per anni nel settore della navigazione commerciale e sono utilizzati, ad esempio, come sostituti del legno sulle navi da crociera. Esthec è generalmente utilizzato come prodotto full-service solo dai cantieri navali o dai professionisti, mentre gli altri prodotti sono rivolti anche agli autocostruttori.

"HM-Deck è stampato su un sottile strato di vetroresina come un pannello Sikafloor. Le lastre sono quindi completamente omogenee", afferma Markus Kalvelage di Hollweg-Marine. Il supporto in PRFV a prova di diffusione impedisce inoltre alla pavimentazione di espandersi sul substrato esistente". Secondo Kalvelage, la coperta HM può essere facilmente incollata senza un processo di aspirazione ed è quindi adatta alle applicazioni fai-da-te.

Un problema che tutti i ponti in plastica devono affrontare è il riscaldamento al sole. Si riscaldano rapidamente, il che rende scomodo o addirittura impossibile camminare a piedi nudi. Per ovviare a questo problema, la maggior parte dei produttori ha aumentato il contenuto d'aria nella terrazza. Ciò significa che il materiale isola meglio, si scalda meno e si raffredda più rapidamente.

Per rendere l'imitazione del legno più autentica possibile, la plastica viene levigata grossolanamente, creando una superficie fibrosa. In genere sono disponibili anche tonalità di colore finemente graduate. In questo modo è possibile determinare il grado di invecchiamento visivo della coperta tra il nuovo e la patina argentata durante la costruzione. A differenza del legno e del sughero, il colore delle coperture in plastica non cambia praticamente nel corso degli anni.

Panoramica dei pannelli in plastica

L'alternativa più economica: i prodotti in rotolo

I classici Treadmaster e TBSafe sono sul mercato da decenni. Non offrono un aspetto teak e di solito vengono posati come isole. Molti prodotti sono ora disponibili in versione autoadesiva. Tuttavia, secondo Florian Steidle dell'importatore Pfeiffer-Marine, l'adesivo aderisce così bene e rapidamente, almeno con il TBSafe, che non è possibile correggere l'adattamento delle toppe. Per i pezzi più grandi, quindi, consiglia l'incollaggio classico con il sigillante.

Non siamo riusciti a contattare i produttori e gli importatori delle coperture in schiuma EVA Smartdeck e Seadeck, testate come ottime in YACHT 6/21, quindi dobbiamo presumere che i prodotti non siano più disponibili sul mercato tedesco. Con Noskid, Vetus offre ora una copertura in schiuma EVA.

Panoramica del PVC in rotolo

Posa del teak artificiale: ecco come si fa