Sulla maggior parte degli yacht, il vano motore è rivestito internamente con un isolamento acustico. Poiché il motore è solitamente installato in posizione molto centrale nell'imbarcazione, la riduzione del livello di rumore è un obiettivo importante dell'isolamento del vano motore. Ma non è tutto. Una superficie pulita garantisce anche che le perdite indesiderate di gasolio, olio, acqua di raffreddamento o forti abrasioni della cinghia trapezoidale vengano notate più rapidamente. La superficie deve anche essere liscia e chiusa, in modo che il carburante che fuoriesce non possa essere trascinato nella schiuma. In caso contrario, si potrebbe verificare un rischio di incendio se il materiale isolante impregnato dovesse prendere fuoco. L'isolamento deve quindi svolgere diversi compiti importanti e servire sia al comfort che alla sicurezza.

Perché isolare il vano motore?

Si tratta principalmente di isolamento acustico. Il grado di rumorosità di un oggetto è specificato nell'unità Bel. Il suono è suddiviso in dodici livelli (simili alla scala Beaufort). A partire dalla soglia dell'udito, caratterizzata dalla caduta di uno spillo a un metro di distanza, fino a un martello pneumatico a pochi centimetri di distanza. Ogni fase rappresenta un raddoppio del volume. Il martello pneumatico è quindi 4.096 volte più rumoroso dello spillo.

L'energia sonora aumenta di dieci volte ad ogni livello. Ogni stadio corrisponde quindi a un bel o 10 decibel. Con il nostro motore diesel, il livello sonoro si colloca a metà della scala, tra 60 e 70 decibel. La differenza tra questi due valori corrisponde a una decuplicazione dell'energia sonora e a un raddoppio del volume. Quindi ogni decibel fa una differenza significativa.

È qui che entra in gioco il materiale isolante. Assorbe parte dell'energia delle onde sonore e ne riduce il volume. Più l'isolamento è spesso, meglio funziona. In pratica, però, ci sono dei limiti strutturali: l'isolamento non può essere più spesso di qualche centimetro.

Tuttavia, è anche importante che sia applicato su tutta la superficie. Se il suono può diffondersi senza ostacoli attraverso le fessure, anche il miglior isolamento non sarà d'aiuto. In questo caso possono essere utili le sovrapposizioni con bordi smussati. Tuttavia, ci sono anche punti, come le chiusure di parti mobili, in cui è inevitabile una rientranza nel materiale isolante. Questa messa a punto richiede un po' di tempo in più per la misurazione e il taglio.

Controllare il vecchio isolamento del vano motore

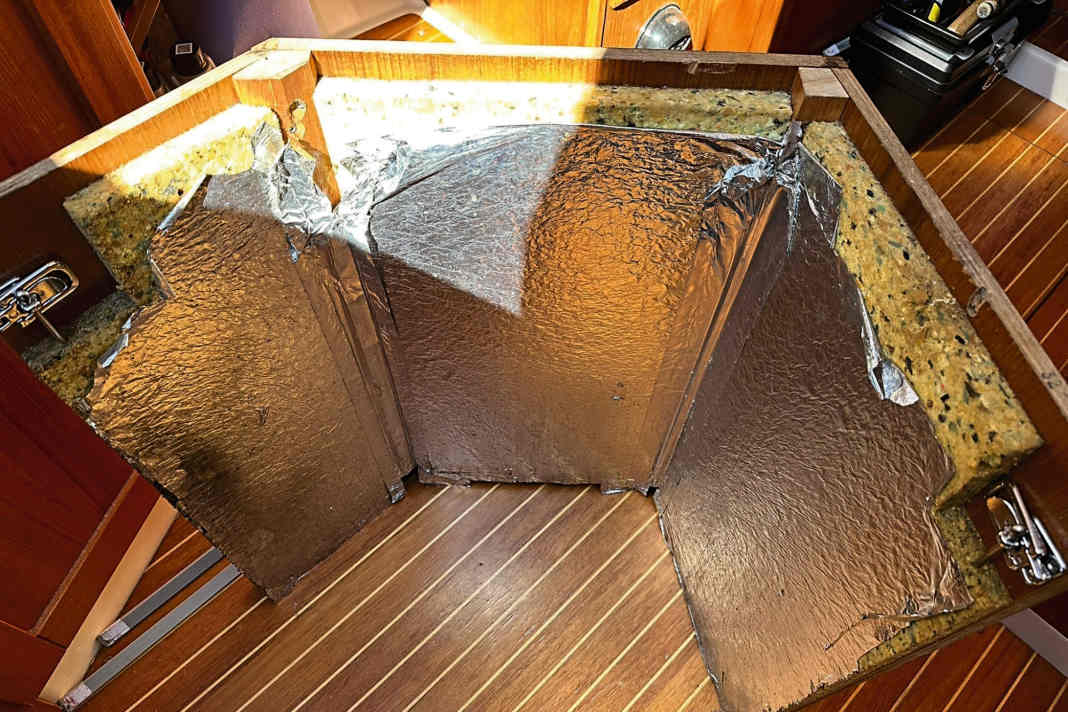

Durante la prima crociera estiva con la barca acquistata di seconda mano, ci siamo resi conto che l'isolamento del vano motore a bordo non era ideale. Durante un viaggio a motore più lungo, ci siamo resi conto di quanto il motore sia davvero rumoroso in crociera. Un'ispezione più attenta ha rivelato che il materiale isolante non era posizionato in modo ideale. C'erano delle fessure tra i pannelli isolanti, in particolare tra la parte del vano motore che è anche la scaletta rimovibile dell'imbarcazione e le pareti laterali della cabina di poppa e della toilette.

Se le fessure venivano bloccate con un asciugamano, il rumore veniva in qualche modo attenuato. Questa è stata la prima indicazione che sarebbe valsa la pena di migliorare l'isolamento acustico. Inoltre, il rivestimento superficiale del materiale isolante si stava già sgretolando notevolmente e non aveva più un bell'aspetto.

Nel corso di una ristrutturazione, c'era anche spazio per scegliere un materiale più spesso di dieci millimetri. In altre parole, pannelli isolanti spessi 30 anziché 20 millimetri. Nel complesso, la speranza era che ci fosse un ampio potenziale di miglioramento.

Il materiale giusto per l'isolamento del vano motore

Per l'isolamento acustico, ad esempio per gli interni, esistono materiali progettati per eliminare il rumore utilizzando borchie a forma di tetraedro. Tuttavia, la loro superficie è porosa e quindi non è adatta all'isolamento del vano motore. Per questo motivo, è stato scelto un materiale espanso sigillato con un foglio di alluminio.

Un altro punto è l'adesivo. Per alcuni materiali, deve essere applicato separatamente. Sono preferibili i pannelli con supporto autoadesivo. In questo modo, per l'installazione è necessario rimuovere solo la pellicola protettiva, il che accelera notevolmente il lavoro. Il materiale è disponibile in lastre da 50 x 100 centimetri dell'azienda Isoflock presso il grossista Gotthardt Yacht di Amburgo. Secondo il produttore, è anche ignifugo. Il materiale costa 40,50 euro a foglio.

Al momento dell'ordine, è necessario prendere le misure in sala macchine per stimare quanti pannelli sono necessari per le sostituzioni. A seconda della forma, possono esserci molti ritagli. È importante valutare se alcune superfici possono essere realizzate con pezzi più piccoli. Tuttavia, questo non deve lasciare spazi vuoti. Le giunzioni non sono più visibili se coperte con il nastro di alluminio. Il nastro adesivo deve essere ordinato in ogni caso, poiché il produttore raccomanda di sigillare tutti i bordi aperti della schiuma. Un rotolo di nastro di alluminio costa poco meno di 10 euro. Per cinque pannelli, la cifra ammonta a circa 213 euro.

Sostituzione dell'isolamento del vano motore passo dopo passo

Rimuovere il vecchio isolamento del vano motore

L'isolamento è stato sostituito solo nell'area accessibile del vano motore. Direttamente dietro il motore, ad esempio, il materiale può essere sostituito solo se il motore viene rimosso. Se si devono eseguire lavori importanti sul diesel, può essere opportuno sostituire direttamente l'isolamento se c'è spazio nel vano motore.

D'altra parte, il rivestimento si sgretola maggiormente nelle zone in cui il rivestimento del vano motore viene spostato. E questa zona anteriore è facilmente accessibile per il rinnovo, anche con il diesel in posizione.

Inoltre, questo esempio ha rivelato anche le principali lacune che vale la pena colmare.

Il vecchio materiale isolante può essere facilmente rimosso a mano. Uno scalpello o una spatola possono essere d'aiuto. È emerso che il vecchio adesivo resisteva ancora molto bene e rimaneva sulle pareti del vano motore insieme a un materiale portante simile a una rete. Tuttavia, questo non può essere evitato quando si strappa la schiuma.

L'intero rinnovo dell'isolamento del vano motore è stato completato da due persone in un solo giorno. Più della metà del tempo è stata pianificata per la rimozione del vecchio isolamento. Sebbene questo lavoro non sia più visibile in seguito, è un prerequisito importante per la tenuta del nuovo materiale isolante.

Rimuovere i residui di adesivo

I residui di colla devono essere rimossi per garantire una buona tenuta dei nuovi pannelli. Raschiare con uno scalpello è estremamente noioso, poiché l'adesivo ricopre l'utensile dopo pochi centimetri e lo rende completamente smussato. È quindi consigliabile utilizzare un panno e un solvente per sciogliere i residui di adesivo. Il tessuto, l'adesivo e le briciole di schiuma aderenti possono quindi essere raschiati via con lo scalpello.

Dopo questo processo piuttosto laborioso, tuttavia, la superficie è ancora lontana dall'essere completamente priva di residui di adesivo. Si consiglia un ulteriore passaggio con un solvente. In questo caso è adatto, ad esempio, l'acetone. Per le parti del rivestimento del vano motore che possono essere rimosse, è consigliabile eseguire il lavoro all'aperto. L'imbarcazione stessa deve essere ventilata il più possibile e una maschera di respirazione è obbligatoria.

Una volta che l'adesivo è stato bagnato una seconda volta con il solvente, è possibile lavorare con una spatola più larga. I residui di adesivo possono essere rimossi più facilmente dalla superficie. È comunque utile pulire regolarmente la spatola con il solvente.

L'area di lavoro deve essere coperta con un foglio di alluminio, poiché i residui di adesivo che si staccano sono estremamente ostinati sulle assi del pavimento o nella sentina del motore. È utile anche preparare una grande tavola di compensato come superficie di lavoro. Questo aiuterà a tagliare i pannelli isolanti a misura.

Prendere le misure e tagliare i fogli di schiuma a misura

Le misure e il taglio sono abbastanza semplici e richiedono solo un po' più di riflessione per le parti mobili come i flap. In questo caso, tutto deve essere il più stretto possibile, ma comunque facile da aprire e chiudere.

Inoltre, è necessario tenere conto degli spazi vuoti precedentemente esistenti e progettare di conseguenza in modo più generoso. La sovrapposizione può essere particolarmente utile nei punti in cui inizia la parte rimovibile della passerella. A tal fine, la parte sporgente viene tagliata ad angolo. In questo caso sono necessarie misure precise e un po' di giudizio. Segnare con un pennarello impermeabile. Abbiamo scoperto che il lato superiore con il foglio di alluminio è il più adatto. Non preoccupatevi: se qualcosa è stato segnato in modo errato, le linee possono essere semplicemente cancellate con il solvente.

Quando si taglia il materiale, tuttavia, è un vantaggio decisivo tagliare dall'alto, perché non appena il coltello entra in contatto con l'adesivo sul retro, la lama si attacca. Di conseguenza, il coltello non taglia più perché la lama si blocca. È quindi utile pulire regolarmente la lama con un solvente. È più facile tagliare dall'alto e non fino in fondo, quindi piegare il materiale sul bordo di taglio e tagliare l'ultimo millimetro con l'adesivo separatamente.

Schiuma adesiva

Una volta tagliato un segmento, non rimuovere la pellicola protettiva direttamente dalla superficie adesiva, ma fermarsi prima e controllare se gli angoli combaciano esattamente o se sono necessari dei tagli. Se tutto combacia, si può incollare. L'adesivo aderisce fortemente, quindi per i segmenti più grandi è consigliabile staccare solo una parte della pellicola protettiva, allineare l'angolo, premere, quindi staccare la pellicola pezzo per pezzo e continuare a incollare il pannello nel frattempo. In questo modo non si rischia di incollarlo accidentalmente da qualche parte. L'unica cosa che resta da fare è premere bene il pannello su tutta la superficie e sui bordi.

Per le forme più complicate, può essere utile una procedura graduale, ad esempio: misurare un segmento, tagliarlo a misura, incollarlo, quindi misurare il successivo e continuare.

Mascherare bordi e giunti

A questo scopo si utilizza uno speciale nastro di alluminio. È dotato di una pellicola protettiva sulla superficie adesiva. In questo modo è facile tenerlo e tagliarlo a misura prima di rimuovere la pellicola. Per i bordi inferiori, può essere più facile applicare il nastro prima di incollare i segmenti di schiuma. In questo modo le aree sono difficilmente accessibili.

Questa è sicuramente la parte più bella del lavoro. Anche se un bordo tagliato era un po' frastagliato, ora con il nastro adesivo è argentato e lucido. Visivamente, la sala macchine fa già un'ottima impressione.

Vale la pena di installare un nuovo isolamento per il vano motore?

Ma cosa ha ottenuto il rinnovo dell'isolamento del vano motore in termini di isolamento acustico? Dieci millimetri di spessore in più di materiale e spazi chiusi hanno un effetto positivo sullo sviluppo del rumore sottocoperta quando il motore è in funzione? Abbiamo misurato la pressione sonora prima di rimuovere il vecchio isolamento.

Le misurazioni hanno mostrato che il rumore del motore sottocoperta è diventato più silenzioso, come previsto. Il cambiamento maggiore è stato riscontrato a 1.500 giri con quattro decibel e a 2.500 giri con due decibel in meno di pressione sonora. L'energia sonora è stata ridotta del 75% e il volume di circa il 25%.

Questi sono ottimi valori, ma il motore è ancora chiaramente udibile quando si viaggia nel salone, solo non così rumoroso come prima. Inoltre, il vano motore risplende di un nuovo splendore, ora è davvero divertente lavorare sulla macchina e si può persino attendere con ansia il prossimo intervento di manutenzione. Scoprite quali sono qui Interventi di manutenzione ad ogni stagione sono necessari. Abbiamo anche una panoramica per voi, Controlli regolari durante la stagione dovrebbe essere.

Naturalmente, nel migliore dei casi, si navigherà per la maggior parte del tempo, ma se il vento si affievolisce e il motore deve essere acceso per qualche ora in condizioni di bonaccia, è più facile affrontare la situazione sottocoperta.

Michael Rinck

Redakteur Test & Technik

Michael Rinck war das Kind, das nach der Schule direkt aufs Wasser wollte – Segeltraining, Regatten, Hauptsache nass. Diese Vorliebe machte er zum Beruf: Erst als Segellehrer auf der Alster (während des Studiums), dann ab 2014 in der YACHT-Redaktion. Dort hat er im Bereich Test & Technik seine Berufung gefunden: Segelboote und Sicherheitsequipment testen. Was besonders bei Rettungswesten und MOB-Systemen bedeutet, dass er mehr Arbeitsstunden im Wasser treibend verbringt als die meisten Menschen im Büro sitzend. Höhepunkt: eine ganze Nacht in der Rettungsinsel auf der Ostsee. Seine Familie hat inzwischen durchgesetzt, dass Urlaubstörns auf der eigenen Fahrtenyacht deutlich trockener ablaufen.