- Scalar 40 est le plus ancien yacht de série de haute mer d'Allemagne

- L'aspect et l'ambiance du pont en bois sont uniques.

- Suspension de quille bien pensée sur le Scalar 40

- Détails pratiques et beaux, même dans la descente

- Contrôle par barre franche - comme c'est beau !

- Vieille école, composants modernes

- Données techniques Scalar 40

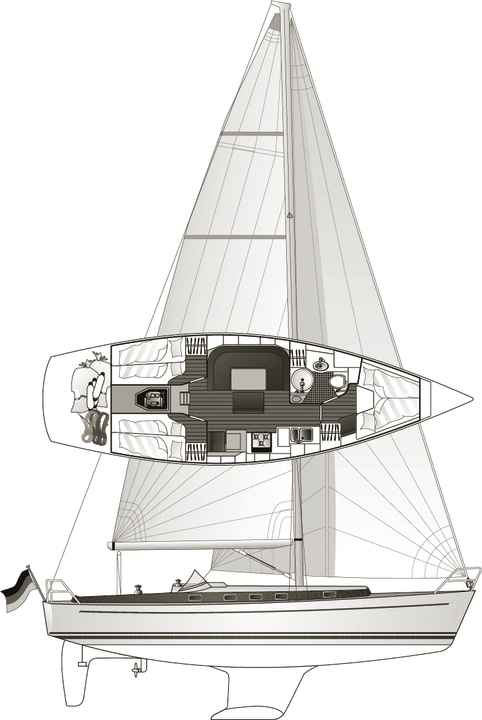

La scène allemande des chantiers navals de série est vaste et diversifiée. Outre les acteurs mondiaux comme Hansegroup et Bavaria Yachtbau, qui font partie des quatre plus grands chantiers avec le groupe Beneteau et le consortium français de Dufour et Fountaine Pajot, des entreprises plus petites et spécialisées comme Sirius et Bicker contribuent à la diversité du secteur. Un point fort particulier est Henningsen & Steckmest, un joyau établi du paysage des chantiers navals. Fondé en 1958 à Kappeln-Grauhöft, au bord de l'idyllique Schlei, une équipe de plus d'une douzaine de constructeurs de bateaux, de menuisiers et de serruriers produit depuis 1973, outre quelques modèles uniques comme le "Gaudeamus", la série Scalar.

Les yachts Scalar, robustes, de grande qualité et prêts à naviguer, conçus il y a déjà plusieurs décennies par Rolf Steckmest, le patron senior, ne reçoivent que des commandes occasionnelles. En effet, il y a des années où aucun nouveau bateau n'est mis à l'eau à Grauhöft. Les frères Hauke et Malte Steckmest, qui dirigent la troisième génération, sont cependant pleinement occupés par le service clientèle, l'hivernage, les transformations, les refits et les opérations portuaires.

Scalar 40 est le plus ancien yacht de série de haute mer d'Allemagne

Néanmoins, les nouvelles constructions restent le défi de la construction navale, le moteur : "On ne peut pas s'en passer". Le petit programme de série, dont le nom provient d'un poisson d'ornement d'Amérique du Sud également appelé voilier, se compose essentiellement du 34, mis à l'eau pour la dernière fois en 2018, et du vaisseau amiral, le Scalar 40. La construction de Georg Nissen est certes le plus jeune bateau de la flotte, mais il a aussi déjà 18 ans. Et pour ce type, seul le numéro 4 est en cours de construction. Le Scalar 40 est donc le yacht de série le plus ancien d'Allemagne.

Ils ont besoin de temps sur la Schlei, et ils le prennent, les bateaux semblent y mûrir comme un single malt coûteux dans une distillerie familiale écossaise. Le bateau amiral nécessite environ 3 000 heures de travail rien que pour le pont complexe, par exemple, alors qu'un Hanse de même taille est construit en à peine 700 heures - entièrement. Le pont et le cockpit sont la principale caractéristique du Scalar, ils sont construits de manière traditionnelle, entièrement en bois (voir ci-dessous), en acajou, abachi, teck et contreplaqué de construction navale. Les heures de travail pour un Scalar 40 ne sont que partiellement comparables à celles d'autres chantiers navals.

La profondeur de fabrication de Henningsen & Steckmest est énorme. Ici, ce ne sont pas des bois préfabriqués qui sont livrés, mais des troncs d'arbres entiers. En commençant par la planche coupée ou la feuille de placage, ils fabriquent un grand nombre d'ébauches pour les poutres de pont, les côtés de la superstructure, l'avant de la superstructure, les poutres, les boudins, les arrondis et les parois du cockpit, les couvercles de la coque et bien plus encore. Les ébauches sont ensuite finement usinées, les arrondis sont fraisés, les courbures et les armatures sont posées. Toutes les pièces doivent être ajustées et ébarbées jusqu'à ce que tout soit en place et adapté. Hauke Steckmest : "Et cela recommence à chaque numéro de construction !" Un pont en bois est une pièce unique non reproductible, ce n'est pas une construction en série, explique le codirecteur.

L'aspect et l'ambiance du pont en bois sont uniques.

Les travaux effectués par des spécialistes hautement qualifiés, en grand nombre d'heures, se répercutent sur le prix : à partir de 550.000 euros, un Scalar 40 coûte aujourd'hui plus du double d'un yacht de même taille fabriqué en série. Et ce, bien que le pont en bois "n'offre pas de réel avantage fonctionnel", selon Steckmest. Mais l'aspect traditionnel, le flair, tout cela n'est pas réalisable avec du plastique, ce que confirmeraient tous les propriétaires qui se réjouissent à l'unisson de l'âme individuelle de leurs yachts.

Un autre atout du chantier naval, apprécié et utilisé par les propriétaires, est la possibilité d'adaptations individuelles, où même les cloisons peuvent être déplacées jusqu'à dix centimètres. Cela permet de créer des couchettes plus grandes, des canapés de salon plus longs ou des salles d'eau plus volumineuses. Les fenêtres de la superstructure peuvent être placées individuellement selon les souhaits, un petit avantage technique de la méthode de construction en bois, alors que sur les ponts en série, les positions de montage sont généralement fixes et ne peuvent être modifiées qu'à grands frais par une fraiseuse reprogrammée et d'autres mesures. La construction individuelle ne se limite pas à des couchettes plus ou moins grandes, il est possible d'avoir de grands coffres à l'arrière au lieu de couchettes ou, comme dans le cas de la construction numéro 3, des lits superposés au lieu de couchettes doubles. Et bien sûr, d'autres bois d'aménagement et d'autres séries d'accastillage ou de technique de bord. Juste à titre d'exemple.

Suspension de quille bien pensée sur le Scalar 40

Ils construisent également eux-mêmes les coques. Elles sont stratifiées à la main avec de la résine isophtalique dans les couches extérieures, en matériau plein dans la partie immergée et en construction sandwich au-dessus. Selon la méthode traditionnelle, la quille de l'aileron est boulonnée sur un moignon étagé vers l'arrière. Dans ce dernier, qui complète harmonieusement la courbe de la membrure en S, un puits de cale a été réalisé, comme on le connaît sur les classiques en bois. Les constructeurs de bateaux de la Schlei accordent également une grande attention à la suspension de la quille avec de très grandes plaques de calage pour les boulons de quille, une construction solide des bers de fond qui sont ancrés dans la coque des deux côtés avec des laminés angulaires prononcés, et des cloisons qui sont également fixées des deux côtés avec des laminés angulaires.

Mais c'est toujours le travail du bois qui distingue particulièrement Henningsen & Steckmest. Sur le pont en contreplaqué de 12 millimètres d'épaisseur, des barres de teck de 10 millimètres sont posées, avec une profondeur de joint sur toute l'épaisseur du bord, ce qui est synonyme de grande longévité, car le pont peut être poncé plusieurs fois et donc rectifié. La surface du pont se termine par une plinthe en bois et est drainée par plusieurs tuyaux de drainage qui sortent juste au-dessus de la ligne de flottaison, ce qui évite les traces de pluie inesthétiques sur le revêtement extérieur.

Détails pratiques et beaux, même dans la descente

Il est clair qu'un tel amour de l'artisanat, des solutions pratiques et des caractéristiques traditionnelles de la construction navale ne s'arrête pas au déclin. L'aménagement en acajou khaya est réalisé dans un cadre classique ; les façades d'armoires et les portes sont massives ou fabriquées en sandwich avec une âme en mousse, ce qui permet d'économiser du poids, et les baguettes d'arrêt des tables ou des plans de travail, ainsi que certaines bordures, sont lamellées. La perfection et la précision de l'artisanat s'accompagnent du maintien de caractéristiques éprouvées, issues de la pratique, mais qui se perdent parfois dans la construction moderne en série. Cela commence par la cale en question, puis les dossiers des couchettes du salon peuvent être relevés, ce qui crée des couchettes plus larges. Les coffres ouverts sont équipés de baguettes amovibles. Les cadres de porte sont protégés par des tôles en acier inoxydable au niveau du marchepied, les ridelles sont équipées de tresses aussi climatisantes qu'élégantes. Dans le compartiment moteur se trouve une caisse sécurisée contenant des pièces de rechange et des outils.

Et l'individualité réalisable se poursuit jusque dans les armoires : leur aménagement intérieur et leurs dimensions sont adaptés à la vaisselle et aux verres des propriétaires. Il va presque de soi que les réservoirs sont en acier inoxydable ou, dans le cas du réservoir d'eau, en fibre de verre et intégrés dans la coque, que les batteries de service ont tout de même une capacité de 300 ampères-heures et qu'un chauffage fait partie de l'équipement standard.

Les beaux détails se poursuivent sur le pont, de manière conséquente et bien pensée. La barre franche lamellée de 1,30 mètre de long se termine par un corps géométrique à 24 arêtes, un "cuboctaèdre" - c'est beau et ça tient bien en main. Au lieu de la barre franche, il est bien sûr possible d'utiliser une barre à roue. Entourées d'un haut taud périphérique (avec des nids d'hirondelles, hourra !), les dunettes ont une longueur généreuse de 2,60 mètres. Le moteur est accessible par le haut via une trappe dans le fond du cockpit. Le coffre arrière est fabriqué sur mesure, le couvercle accueille les cloisons amovibles, les étagères les bacs Eurostapel normalisés (ce sont les bacs gris que l'on trouve souvent). Le propulseur d'étrave se commande avec des boutons au pied, on veut bien voir ce qui se passe à l'avant en étant debout. Les boiseries : un régal pour les yeux et les mains. Les composants : sur l'étagère du haut. Les instruments : faciles à lire et à utiliser sur la descente.

Contrôle par barre franche - comme c'est beau !

Ah oui : elle fait aussi de la voile. Et comment. Grâce à sa quille assez longue et à son safran à grande surface guidé par la skeg, il suit fidèlement le mouvement. Il frôle rapidement les sept nœuds, même en croisière, réussit de petits angles de virement, se montre agile dans les manœuvres et réagit volontiers. À condition de bien régler la voile, il lui arrive de se venger d'une négligence en exerçant une pression sur le gouvernail plus importante que ce qui est nécessaire à la performance, et cela se ressent rapidement avec la barre franche. Oui, la barre franche, pourquoi est-elle encore si rare ? Moins cher à installer, moins d'entretien et de problèmes potentiels, une sensation directe à la barre, également facile à guider depuis le bord grâce à la potence, et en plus, la barre donne au barreur un grand rayon d'action dans le cockpit, comme le prouve merveilleusement le Scalar.

Ce n'est pas un poids plume, cela se sent aussi. Le poids de 9,3 tonnes est toutefois compensé par une surface de voile de 93 mètres carrés lorsque le génois à 135% est choisi. Cela signifie un coefficient de portance élevé de 4,6, ce qui classe le Scalar 40 dans la catégorie des bateaux sportifs. D'autres chiffres clés annoncent une grande stabilité : 37 pour cent de ballast et un tirant d'eau de 2,10 mètres sont des valeurs solides. Et tout cela en beauté : avec son léger saut de pont, sa poupe modérée, sa structure plate et son étrave inclinée, il est d'une beauté intemporelle, il y a bientôt 20 ans et encore aujourd'hui. Il lui manque peut-être des acquis modernes comme la maximisation de l'espace intérieur, le cockpit géant, la plate-forme de bain. En revanche, c'est un classique moderne, plus un yacht en bois qu'un bateau en fibre de verre, personnalisable et de grande qualité comme aucun autre yacht de série.

Vieille école, composants modernes

Très peu de chantiers navals fabriquent des coques en PRV avec des ponts en bois en série. Outre Henningsen & Steckmest, il existe deux autres chantiers allemands : Bootswerft Funger à Kempen et Bootswerft Bicker à Ahlen. À Kappeln, les constructeurs de bateaux vissent, boulonnent et collent les poutres de pont encochées sous la large bride de la coque. Le pont en contreplaqué est collé à l'aide d'époxy sur les poutres de pont en saillie. Les parois latérales de la superstructure sont stratifiées en trois couches d'acajou, avec des couches longitudinales de 10 millimètres d'épaisseur à l'intérieur et à l'extérieur et une couche transversale de 2,5 millimètres d'épaisseur avec des veines verticales entre les deux.

Les couches extérieures de la superstructure et du tablier sont en bois continu. Les côtés de la superstructure sont vissés par le bas à la couche de contreplaqué et collés avec de la résine époxy. Les surfaces en contreplaqué sont recouvertes de teck. Sur les poutres de pont de la superstructure, qui sont enclenchées dans la superstructure et le balconnet, on colle un pont en contreplaqué à deux couches, qui reçoit ensuite une couche de tissu et d'époxy, puis est peint. La fabrication suit l'art traditionnel de la construction navale, mais utilise une colle parfaite, l'époxy, et un procédé moderne, le collage en moule.

Données techniques Scalar 40

- Concepteur : Georg Nissen

- Longueur de la coque : 11,99 m

- Longueur de la ligne de flottaison : 10,52 m

- largeur : 3,70 m

- Profondeur : 2,10 m

- Poids : 9,3 t

- Taux de lestage : 3,5 t/37 %

- Grand-voile : 45,0 m2

- Génois sur enrouleur (Génois III) : 38,5 m²

- Portée de la voile : 4,3

- moteur (Volvo Penta) : 53 CV

Plus d'infos sur scalaryachten.de

En savoir plus sur le sujet :

Fridtjof Gunkel

Rédacteur en chef adjoint de YACHT