- Important : le "Sea Eagle" a des dimensions Panamax

- Tout le monde peut voyager sur le "Sea Eagle - pour 600.000 euros par semaine

- Un nid de corbeau comme ascenseur jusqu'au sommet de la tour

- Il faut faire de la voile : Des mains courantes attendent aussi dans la salle de bain

- Coque anguleuse pour de bonnes propriétés de navigation

- Données techniques "Sea Eagle

Lorsque les poutres se tordent à bord d'un voilier, la cause ne réside généralement pas dans une charge mensongère, mais dans une charge réelle. Une charge qui vient d'en haut. Imaginez le scénario suivant : Le vent se lève, la tension sur l'étai avant et arrière augmente successivement et, d'un seul coup, les portes ne s'ouvrent plus qu'à contrecœur sous le pont. Sur certains voiliers, un "bon zing" n'est pas un test de peinture inhabituel pour la hauteur des charges et la qualité de l'aménagement intérieur, mais sur les supervoile, c'est impensable. Les forces ne manquent certes pas, mais les promesses d'excellence des chantiers navals, les attentes astronomiques des clients et la pédanterie des sociétés de classification impliquées y mettent un frein. De plus, dans le cadre de la navigation à voile, des capteurs complets fournissent des informations sur les forces exercées sur le gréement.

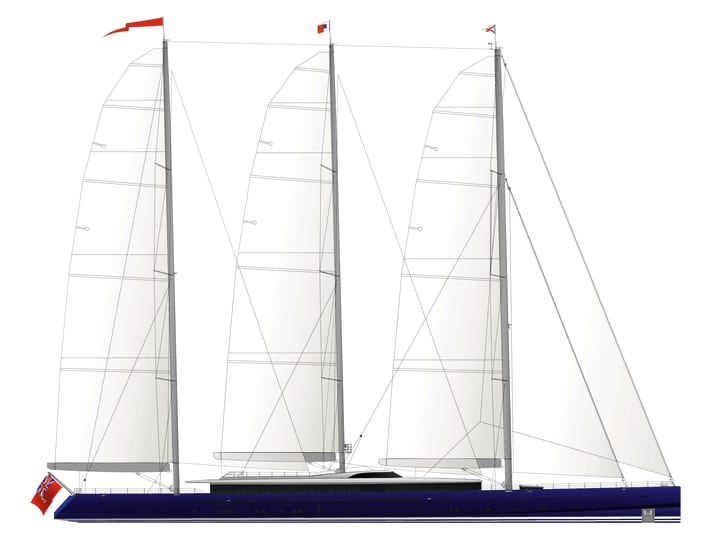

Sur "Sea Eagle", une coque en aluminium de 81 mètres de long constitue la base d'une énorme distorsion très réelle. Trois mâts pouvant atteindre 61 mètres de haut guident 3.552 mètres carrés de toile sur des trajectoires spacieuses et assurent des charges de travail de 125 tonnes maximum. Jusque-là, c'est réalisable. Non content d'avoir entrepris de réaliser le plus grand voilier du monde en aluminium, Royal Huisman souhaitait une superstructure couvrant près de la moitié du pont - et beaucoup moins flexible que le pont en dessous, avec ses surfaces vitrées continues. Comment faire cohabiter l'élément rigide et l'élément flexible sans provoquer de fatigue du matériau ? La solution est venue de calculs structurels effectués à l'aide de la méthode des éléments finis (FEM) : une colle développée par des spécialistes de l'aérospatiale en collaboration avec la classe spécialement pour ce projet et qui permet de compenser des mouvements allant jusqu'à deux centimètres. Cette méthode n'a été utilisée que pour la partie avant de la superstructure, l'arrière étant soudé au pont de manière conventionnelle.

Six mois de planification pour une structure stable mais flexible

En dessous de la ligne de flottaison, une structure de coque flexible était même souhaitée, car elle s'affaisse et empêche un claquement soudain, par exemple en cas d'enfoncement dans de grandes vagues. Comme il est d'usage pour les constructions en aluminium, une attention particulière a été portée au renforcement longitudinal afin d'éviter la torsion. Ce puzzle structurel a nécessité à lui seul six mois de planification, et les collaborateurs de Huisman ont été aidés par des exosquelettes pour le soudage proprement dit. Finalement, le "Sea Eagle" a été livré en 2020, à l'ombre de la pandémie, quatre ans après la commande. Le chantier naval royal néerlandais, qui a 60 ans de tradition dans le traitement de l'aluminium et dont le siège se trouve non loin de l'IJsselmeer, s'est associé à Dykstra Naval Architects d'Amsterdam, qui a déjà réalisé avec Huisman le "Athena" (90 mètres) en acier et avec d'autres chantiers navals "Hetairos" (67 mètres) ou "Black Pearl" (106 mètres) et "Koru" (127 mètres).

Un vrai grand voilier, interprété de manière moderne.

Le cahier des charges de la super goélette a mûri dans l'esprit du client lors d'un tour du monde à bord de son slup de 43 mètres du même nom et du même chantier naval. Il recherchait un yacht extrêmement confortable et spacieux, doté d'excellentes qualités de navigation à long rayon d'action, pour voir le plus de monde possible sous les voiles. Un vrai grand voilier interprété de manière moderne : pratique, performant et sûr, mais facile à manier. Le "Sea Eagle" a parcouru plus de 45 000 miles nautiques et a croisé entre les îles polynésiennes françaises Moorea et Bora Bora, passant le récif extérieur à 22 nœuds.

La raison de cette progression rapide est le gréement haut de la goélette. Le concepteur en chef de Dykstra, Erik Wassen, explique à propos du gréement : "L'environnement est moins pollué lorsqu'un bateau démarre rapidement par petite brise. La géométrie performante du gréement peut être rapidement adaptée aux conditions pour une collecte de milles à la fois sûre et efficace". Dykstra a réalisé des simulations informatiques CFD et des tests à l'échelle du modèle, à la fois dans le réservoir de remorquage de l'université technique de Delft et dans la soufflerie de l'unité Wolfson à Southampton.

Important : le "Sea Eagle" a des dimensions Panamax

Le passage libre par le canal de Panama est un avantage écologique. Le goulot d'étranglement de 61 mètres de haut à l'extrémité ouest, le Bridge of the Americas, oblige les yachts sans "mesure Panamax" et avec un gréement haut de type slup à mâter ou à faire un détour de 8.000 milles. Les trois palmes en carbone de "Sea Eagle" augmentent en hauteur vers l'arrière et diminuent en diamètre. Nos collègues de BOOTE EXCLUSIV ont pu se rendre compte de la qualité du processus de laminage lors d'une visite chez Rondal. Les mâts y ont été fabriqués en une seule pièce à partir de préimprégnés qui ont été durcis sous vide et à 100 degrés Celsius et ont reçu deux couches de vernis. Les trois bômes anguleuses de 16 mètres de long dans lesquelles reposent les grandes voiles lattées ont pris une forme similaire.

Le système hydraulique de bord est si puissant qu'il permet de dérouler sans problème les voiles d'avant et les trois grandes voiles en même temps - ce qui ne devrait pas prendre plus de temps qu'avec des slups deux fois plus petits. Rondal a également fourni 34 winchs, dont douze tournent sur le pont et 22 sous le pont. Les plus grands tambours, pour les voiles yankee, d'étai et de spi, supportent des charges de traction allant jusqu'à 18 tonnes chacun. L'énergie électrique et hydraulique est principalement fournie par deux générateurs diesel. En outre, l'hydraulique se sert de deux groupes principaux de 1.081 kilowatts de Caterpillar. Ceux-ci déplacent les 1.104 tonnes via des entraînements d'arbre conventionnels jusqu'à 22 nœuds. Lors d'une navigation au moteur à douze nœuds économiques, 200 litres de diesel par heure sont déversés dans les conduites. Les pics de charge sont absorbés par un banc de batteries performant dans le compartiment moteur situé au milieu du bateau. Le tableau électrique principal avec gestion du courant et connexion parallèle pour la synchronisation des générateurs régule l'alimentation en énergie efficace et sans interruption.

Tout le monde peut voyager sur le "Sea Eagle - pour 600.000 euros par semaine

Pourtant, le "Sea Eagle" n'est pas, dans son utilisation primaire, un planeur à moteur comme les quelques grands formats qui le surplombent dans le monde. Classement des plus longs voiliersLe bateau est équipé d'un système d'échappement. Sur la croix, l'équipage a déroulé plus de 3 500 mètres carrés de voiles Doyle. Les voiliers devaient garantir une interaction sans faille entre les trois mâts et une multitude de charges de voiles - une tâche complexe compte tenu de l'architecture de la toile, qui comprend jusqu'à huit voiles différentes. Les écoutes de voile d'avant plongent immédiatement derrière les chariots et les deux écoutes de grand-voile avant sont attachées à la superstructure par des bouées au vent et sous le vent. Seule la voile d'artimon passe par deux poulies de la taille d'une tête à l'arrière.

La sécurité est un bien particulièrement important lors des voyages en charter, pour lesquels des hôtes, parfois sans expérience de la voile, montent à bord depuis 2023. La goélette à flybridge navigue en été en Scandinavie, en Écosse et en Méditerranée, et en hiver dans les Caraïbes. Actuellement, le "Sea Eagle" se trouve à Stockholm. Marine Traffic, on peut suivre leur parcours.

Un voyage charter inoubliable est proposé à ceux qui versent 600.000 euros par semaine à Burgess. Bien que cela ne couvre que l'utilisation du yacht, l'offre semble alléchante. À titre de comparaison, des yachts à moteur de longueur similaire, mais avec un volume intérieur deux fois plus important, sont listés pour près d'un million d'euros la semaine. Une différence de taille, sans compter l'avantage en termes de consommation. En effet, le tarif de location ne comprend pas les frais de carburant, la nourriture et les pourboires pour l'équipage.

Un nid de corbeau comme ascenseur jusqu'au sommet de la tour

C'est dans le nid de pie que l'on prend le plus directement conscience des dimensions du gréement. Dans le panier de mât, on dépasse la troisième paire de barres de flèche du mât principal de 60 mètres de haut. Les invités passent devant les haubans et les étai fabriqués par le fabricant suisse Carbo-Link. Seuls les pataras sont en Kevlar à la demande du client, sinon les fibres de carbone forment des câbles d'un diamètre allant jusqu'à 55 millimètres. Les exigences maximales des concepteurs de Dykstra : une rigidité de 435 mégawatts et des charges de travail prévisibles de 125 tonnes.

Les yeux, les terminaux de fourche et les ferrures de fin de salage intégrées aux câbles sont en titane. Carbo-Link a dans son pipeline des projets à terre avec des charges de travail allant jusqu'à 500 tonnes et des diamètres de câble de 100 millimètres - on pourrait donc équiper un yacht trois fois plus grand que le "Sea Eagle" avec du matériel dormant.

L'intérieur et l'extérieur doivent être liés

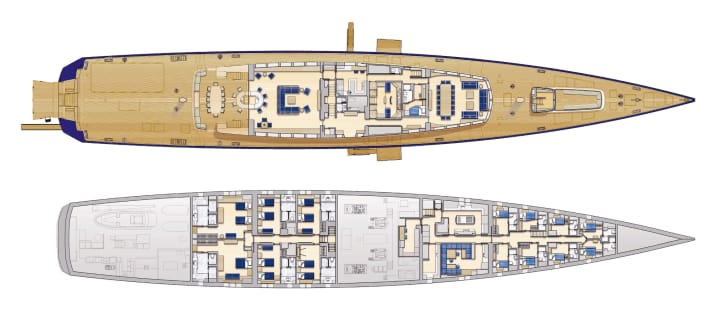

Ce ne sont pas seulement les prouesses techniques qui caractérisent cette construction d'exception. Le chantier naval et le designer, Mark Whiteley ayant également remporté le marché de l'intérieur, sont parvenus à créer le lien entre l'intérieur et l'extérieur tant vanté dans le monde du yachting. En effet, le salon et le cockpit ne font qu'un grâce à un bar composé de deux éléments en fer à cheval. Le comptoir rond est séparé en deux par une porte coulissante en verre qui transforme le salon en cinéma si le temps devait empêcher une projection extérieure sur le pont arrière. Cela est également possible par mer agitée, des mains courantes se trouvent ici aussi au dos des canapés. En passant par le hall, l'office, les toilettes et la cabine du capitaine, on arrive dans la pièce la plus à l'avant, avec un coin repas et un mobilier de salon. Les winchs et le mât avant attirent l'attention vers l'avant, tandis que la vue est dégagée sur les côtés. À l'origine, la partie avant de la superstructure devait également être adaptée aux réunions d'affaires.

Pendant la construction à Vollenhove, nous avons pu nous rendre dans les 1.150 Gross Tons intérieurs pour douze invités et 14 membres d'équipage et descendre au milieu du bateau l'escalier double menant aux logements des invités. Les deux suites principales de taille identique situées à l'arrière du bateau ont attiré l'attention, bien qu'à l'époque, il était prévu de les utiliser exclusivement à des fins privées. Le pont inférieur abrite également trois cabines doubles et, à tribord, une salle de sport qui peut être transformée en cabine pour les enfants, la nounou ou le personnel.

Il faut faire de la voile : Des mains courantes attendent aussi dans la salle de bain

Whiteley a suivi sa maxime conceptuelle d'élégance intemporelle de manière presque radicale. L'ensemble de l'aménagement intérieur repose sur trois essences de bois : Le chêne naturel recouvre le sol, les moulures de plafond et de plinthe sont en wengé teinté et le placage principal est en noyer américain Alpi - également dans les salles de bains, où Whiteley a intégré des mains courantes en cuir beige sur la partie supérieure des lavabos et des armoires. En d'autres termes, on y fait sa toilette du matin ou du soir, même lorsqu'on pousse le lit, ce qui souligne une fois de plus l'orientation conséquente de la cuisine. Le veinage ondulé du placage de noyer s'étend horizontalement dans les couloirs et les pièces à vivre et souligne la retenue intelligente et réfléchie du designer britannique : "Ce yacht ne cesse jamais d'avoir du style", conclut-il.

Ce yacht ne cesse jamais d'avoir du style".

Mark Whiteley a également travaillé sur l'extérieur rectiligne aux côtés de Dykstra. Au milieu des surfaces de pont ouvertes, la longue structure vitrée est complétée par un flybridge élancé. Mark Whiteley explique : "Le pont flybridge offre une grande surface de loisirs pour les propriétaires et les invités ; ou pour ceux qui pilotent depuis l'un des postes de pilotage extérieurs. Ils sont conçus pour se fondre dans les superstructures environnantes. Le Fly est aussi une plateforme pour contempler les arbres sculpturaux qui reflètent visuellement la rigueur des lignes". L'équipage s'est vu offrir son propre rouf sur le pont à l'avant du mât avant, qui le conduit directement dans les huit cabines. À l'arrière, un mess surdimensionné s'étend et le galley à bâbord.

Coque anguleuse pour de bonnes propriétés de navigation

La forme anguleuse du "Sea Eagle" contraste avec les grands voiliers traditionnels avec leurs grilles rondes et leurs étraves à éclipses, comme ceux du "Gorch Fock", à peine plus longs. Erik Wassen de Dykstra classe les caractéristiques de la coque d'un point de vue hydrodynamique : "Le design moderne permet un tableau arrière large et une ligne de flottaison presque continue, ce qui promet de meilleures caractéristiques de navigation et des traversées rapides et confortables. En raison de la stabilité accrue, on navigue avec moins de gîte, ce qui améliore considérablement le confort à bord". La largeur de 12,30 mètres, qui rétrécit drastiquement un bord de coque vers la ligne de flottaison, assure une grande stabilité de forme. En raison du déplacement déjà important, la quille fixe ne doit descendre "que" six mètres.

La conceptualisation du safran de 1250 kilos a entraîné une tendance au surdimensionnement. En l'absence de données empiriques sur des yachts comparables, des modèles de calcul ont dû faire l'affaire. En conséquence, le coke en carbone s'enfonce profondément dans la lame de cinq mètres de long, qui a été soumise aux forces attendues sur un banc d'essai spécialement conçu à cet effet. Rondal a également laminé des capteurs optiques dans les 220 couches de fibres de carbone, qui fournissent des informations en temps réel sur la situation de charge. Ces données serviront également au prochain superlatif de Royal Huisman en matière de voile : l'usine de rêve de Vollenhoven travaille sur un slup de 85 mètres, également en aluminium.

Données techniques "Sea Eagle

- La longueur avant tout : 81,00 m

- largeur : 12,30 m

- Profondeur : 6,00 m

- Déplacement (vide) : 1.104 t

- matériel : Aluminium

- gréement : carbone, Rondal

- Bien sur pied : Carbo-Link

- Voile : Doyle Stratis

- Systèmes de voile : Rondal

- Surface de voile (au vent) : 2.580 m²

- Surface de voile (devant le vent) : 3.552 m²

- Vitesse de la coque : 22 kn

- Moteurs : 2x 1081kW, Caterpillar C32

- Générateurs : 2x 120 kW, Caterpillar C7.1

- Capacité de la batterie : 120 kWh

- construction : Dykstra Naval Architects

- Design extérieur : Dykstra, Mark Whiteley

- Design d'intérieur : Mark Whiteley

- La classe : Lloyd's MCA (LY-3)

- chantier naval : Royal Huisman, 2020

- Courtier en charter : Burgess, 600 000 €/semaine