Infusion de bois: Une nouvelle méthode de fabrication innove dans la construction de bateaux en bois

Fridtjof Gunkel

· 11.07.2025

Elles existent, ces inventions et innovations pour lesquelles même les experts se demandent pourquoi eux-mêmes ou quelqu'un d'autre n'y ont pas pensé depuis longtemps. Des choses qui sont pourtant évidentes. Dans la construction de bateaux, on trouve des coques larges avec des poupes à peine effilées, qui sont plus rigides et offrent en même temps plus d'espace. Ou des gréements avec des barres de flèches très prononcées, qui rendent les étais superflus. Ou encore des winchs auto-rétractables, plus faciles à utiliser.

Également intéressant :

Les exemples sont innombrables. Et la liste vient de s'enrichir d'une innovation en matière de construction navale. Elle ne sort ni d'un garage, comme de nombreuses inventions majeures telles que l'ordinateur Apple, ni d'une étable, comme le légendaire X-79 qui a donné son style au bateau, mais une simple basse-cour pleine de courants d'air sur la Schlei est un lieu de naissance tout à fait comparable. Königstein 8a, pour être précis, est plus proche d'Arnis que de Kappeln : des hangars discrets, un conteneur de bureaux et un terrain en plein air de taille raisonnable avec vue sur le beau bras de mer constituent la Jan Brügge Bootsbau GmbH ou encore le chantier naval Königstein.

Une entreprise qui s'inscrit dans le groupe des chantiers navals artisanaux de haut niveau qui font de la région supérieure de la Schleire l'eldorado de la construction navale allemande. Il y a des décennies déjà, des yachts y ont été construits d'après des fissures de Sparkman & Stephens ou des constructeurs allemands Miglitsch, Böhling et Oehlmann.

Outre Jan Brügge, des manufactures plus anciennes comme Henningsen & Steckmest, Yacht- & Bootswerft Stapelfeldt, Yachtbau Janssen & Renkhoff ainsi que Matthiessen & Paulsen fabriquent des bateaux à Angeln. Tous sont synonymes de constructions individuelles ou de très petites séries, de préférence en bois ou avec beaucoup de bois. S'y ajoutent dans la région de nombreuses entreprises de service, comme des ateliers de réparation de moteurs, des voiliers ou des constructeurs de yachts ainsi que des concessionnaires de bateaux, tous réunis dans la puissante association professionnelle Schleiboot. Cette association fait de sa zone de chalandise le noyau de construction de bateaux probablement le plus fort d'Allemagne, à côté de la scène du lac de Constance, géographiquement plus dispersée.

La méthode d'infusion du bois

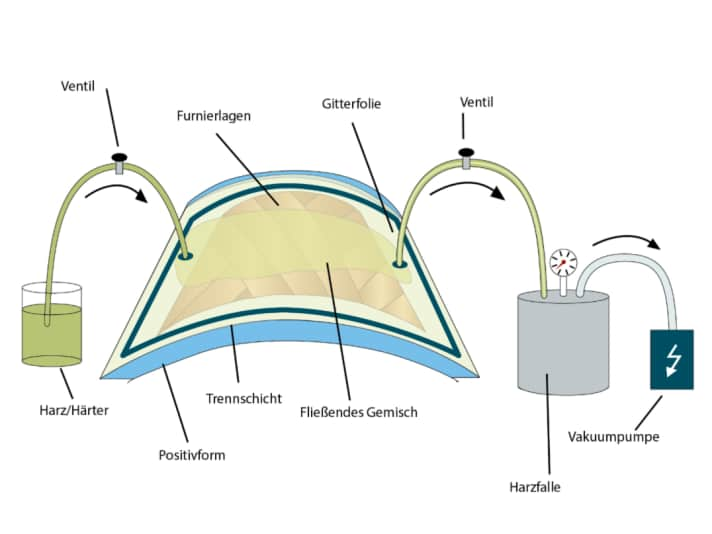

Le procédé est similaire à l'infusion sous vide pour les yachts en plastique. Le matériau de construction, composé de nappes ou de placages de bois, éventuellement combiné à une âme sandwich en balsa ou en mousse, est positionné sur le moule de construction. Il repose sur une couche de séparation et est recouvert à l'extérieur d'un treillis puis d'un film sous vide. Une pompe à vide aspire le mélange résine époxy/durcisseur formulé de manière bien fluide à partir d'un réservoir à travers les matériaux, le film sous vide comprimant alors les couches de bois (ou le tissu).

Jan Brügge expérimente

Le bois est traditionnellement le matériau le plus utilisé dans les régions centrales de la fabrication artisanale de bateaux dans le sud et le nord du pays. Les ponts ou les bateaux complets sont fabriqués selon différents procédés.

Les bateaux sont construits selon des procédés variés, allant des méthodes de construction traditionnelles à la construction en lattes dans ses différentes versions, en passant par le collage en forme qui a fait ses preuves.

Ces dernières années, c'est Jan Brügge qui s'est montré le plus ouvert à l'expérimentation et le plus exposé. Le chantier naval a vu le jour en 2016, juste après que Brügge a obtenu son titre de maître artisan, après avoir appris son métier à Kappeln, non loin de là, chez Willy Stapelfeldt. Il est le fruit de l'association d'une poignée de jeunes constructeurs de bateaux qui, outre les machines et les locaux, souhaitaient également partager leur savoir-faire. En plus de la société Jan Brügge Bootsbau GmbH, qui emploie une vingtaine de personnes, trois autres constructeurs de bateaux travaillent sur le chantier.

Après quelques réparations, transformations et révisions, le premier grand projet a été lancé en 2022 à Königstein, le cruiser-racer "Elida" de 48 pieds. Le projet était le résultat d'une collaboration internationale.

Le design a été conçu par le Français Thomas Tison. La coque a été fabriquée à Bruges à partir de quatre couches de bois d'épicéa collées en forme et d'une fine couche horizontale d'acajou pour la finition. Une couche de carbone a été ajoutée pour renforcer le tout. Le pont en sandwich en carbone a été réalisé chez Multiplast en Bretagne, l'une des premières adresses pour les coureurs offshore chauds comme les Imocas et les Ultiums.

Le résultat global : l'un des plus beaux, si ce n'est le plus beau bateau du nord de l'Allemagne, si l'on aime les formes modernes à la perfection et le bois.

Daysailer contemporain en bois : Woy 26

L'ambitieuse "Elida" n'est pas restée un coup isolé. L'année dernière déjà, la Woy 26 un navire plus petit, mais tout aussi résolument autonome et moderne. Le Woy, qui signifie wooden yachts, est un day-sailer contemporain en bois local. Le design et les matériaux de construction représentent l'autre facette du constructeur Martin Menzner, qui est avant tout connu pour ses explorateurs en aluminium comme la série BM ou les yachts à salon de pont du nouveau chantier naval Pure Yachts de Kiel, mais aussi pour ses magnifiques yachts en bois comme le LA 28 (YACHT 1/2016) ou le construction individuelle de douze mètres de long "Klippeneck" du lac de Constance est connu.

Martin Menzner considère le bois comme le matériau le plus archétypal et le plus naturel pour les bateaux : "Il touche tous les sens, éveille des émotions, est durable, résistant et intemporel, c'est pourquoi le bois est parfaitement adapté aux bateaux modernes. Un design adapté combiné au plus ancien matériau de construction de bateaux crée en outre des attraits particuliers".

La durabilité rencontre la fabrication moderne dans la construction de yachts

Mais le bois ne joue plus qu'un rôle secondaire dans la construction de quillards performants. Le français RM construit des coques en partie en contreplaqué, des minis et des bateaux à construire soi-même comme le Globe 5.80 sont également réalisés dans ce matériau, et pour le prochain Vendée, Marc Thiercelin veut lancer un Imoca en bois, bambou et chanvre.

"Mais", explique Jan Brügge, "la construction de bateaux en bois a peu évolué ces dernières années. J'ai donc cherché une méthode de fabrication moderne pour ce matériau traditionnel". C'est par l'intermédiaire du Cluster maritime d'Allemagne du Nord (MCN), un réseau regroupant habituellement des membres de la branche de la navigation professionnelle, que Brügge rencontre l'École supérieure de développement durable d'Eberswalde (HNE). Ils lancent le projet au titre encombrant "Bateaux en matériaux biosourcés : développement de nouveaux matériaux composites et de techniques de fabrication pour améliorer l'efficacité de la construction de bateaux et de yachts biosourcés".

Le Dr Sonja Endres, responsable du projet MCN, déclare : "Nous soutenons volontiers le projet pour la suite. L'utilisation de matériaux et de méthodes de fabrication durables dans la construction de bateaux nous préoccupe depuis longtemps. Le temps est venu de produire en série un bateau de sport durable qui n'a rien à envier aux bateaux traditionnels en termes de performance et de plaisir de naviguer". Le résultat de cette coopération s'appelle Bois-Infusion et fait l'objet d'une demande de brevet.

Première de l'infusion de bois

Date locale. Un mercredi ensoleillé d'avril. Quelques plaisanciers peuplent déjà la Schlei, le colza commence à fleurir, des vaches sont couchées dans l'herbe devant le chantier naval, où l'activité est intense. Une grande première, la première coque complète doit être infusée. Brügge, les constructeurs de bateaux de Königstein et les partenaires d'Eberswalde s'étaient entraînés à plusieurs reprises sur des pièces d'essai, avaient varié la méthode et préparé les pièces de différentes manières.

"J'ai cherché une méthode pour combiner la construction de bateaux en bois avec des techniques modernes. La solution s'appelle l'infusion de bois". Jan Brügge

Aujourd'hui, il s'agit de faire les choses en grand. Une certaine confiance en soi se dégage, personne ne semble avoir de grands doutes quant au succès, comme en témoigne le fait que YACHT puisse assister à la première. L'échec n'est apparemment pas une option.

Dans le hall, entre un vieux croiseur de croisière à bordage conventionnel et le numéro 1 de la Woy 26 ultramoderne, la coque en cours de construction du numéro 2 est posée à l'envers sur le moule positif fraisé chez Knierim à Kiel. C'est déjà une nouveauté ; le moule aide à la précision dimensionnelle de la Woy, qui sera finalement fabriquée en petite série. Habituellement, les coques en bois sont fabriquées à partir de membrures auxiliaires. L'observateur voit des bandes de bois mises en forme de bateau, un film transparent, divers tuyaux qui débouchent dans un cylindre métallique, des bidons de résine et de durcisseur.

40 à 50 kilogrammes de résine

Jan Brügge explique : "Nous aspirons le mélange résine-durcisseur avec un peu moins d'un bar de vide depuis le réservoir rouge ici avec une pompe sous le tapis à vide et à travers le bois. Le bois est complètement imprégné au cours du processus". La structure stratifiée de la coque se compose de quatre couches de bandes de bois de mélèze local d'une épaisseur de 2,5 millimètres chacune. Celles-ci sont posées en diagonale et décalées les unes par rapport aux autres, puis agrafées provisoirement, explique l'ambitieux maître constructeur de bateaux à l'allure juvénile.

Et c'est parti ! Une constructrice de bateaux mélange les composants biosourcés de l'époxy formulé pour une bonne fluidité et verse le bidon dans le réservoir d'où partent une poignée de tuyaux vers le tapis à vide, la pompe est lancée, une dépression est créée, les pinces et les distributeurs sont ouverts, le système aspire lentement mais constamment le mélange résine-durcisseur à travers les couches de bois. L'astuce consiste en de fines rainures sur la face inférieure des couches de bois. Les constructeurs de bateaux ont fraisé les creux millimétriques dans les placages, le mélange peut s'écouler à travers ceux-ci et les bords des bandes de bois et saturer toute la structure du matériau de l'intérieur à l'extérieur.

Environ 40 à 50 kilos de résine seront absorbés par la coque de la Woy 26. Le tout se fait en une seule fois pendant environ une heure et demie. Les constructeurs de bateaux contrôlent alors l'écoulement régulier de la résine, qu'ils peuvent contrôler à l'aide de pinces fixées aux différents tuyaux.

Fabrication de yachts efficace et respectueuse de l'environnement

Un effort important, mais qui en vaut la peine. Le résultat est une coque en bois imprégnée de résine époxy, tout comme une coque collée en moule de manière conventionnelle. Le chantier naval peut toutefois économiser des étapes intermédiaires, il n'a pas besoin d'enduire chaque couche de résine, de la positionner et de la traiter sous vide. Cela permet d'économiser du temps et du matériel. De plus, l'utilisation de la résine est plus facile à contrôler et les émissions sont extrêmement réduites grâce à un système presque entièrement fermé.

Autres aspects écologiques de la méthode d'infusion du bois : l'opération unique sous vide génère moins de déchets que le collage conventionnel des moules. Ni le teck ni l'acajou ne sont utilisés, mais uniquement le mélèze et le sapin blanc dans le cas de la Woy.

"Nous n'avons pas besoin de traiter chaque couche séparément, la coque est entièrement imprégnée en une seule fois. Cela permet de gagner du temps et de l'argent". Jan Brügge

Lorsque le bois est complètement imprégné et durci, le film est retiré et la coque est mise à tremper dans une tente à 55 degrés. Ensuite, les constructeurs de bateaux mastiquent et poncent la coque. Celle-ci est raidie par des membrures et mariée au pont. La coque est recouverte d'un film ou d'une couche de bois plus fin qui est peint, ce qui ne convient toutefois pas à la Woy, explique Jan Brügge. Le pont, avec sa forme plus hétérogène et ses rayons plus étroits, élément compliqué, est également réalisé selon le nouveau procédé.

La méthode dont le brevet a été déposé est similaire à l'infusion sous vide des coques dans la construction de bateaux en PRV, telle qu'elle est également utilisée dans la fabrication en grande série. Seulement, il y est plus facile, en raison du matériau, d'aspirer le mélange de résine de manière homogène à travers la structure stratifiée, car le tissu et la toile offrent plus de cavités et donc de voies naturelles pour le flux.

Dans les deux cas, les chantiers atteignent les mêmes objectifs avec la méthode d'infusion : Ils fabriquent des pièces de structure homogène, propres, avec un taux de résine contrôlé et sans inclusion d'air. Les coques sont rigides, durables, légères et faciles à entretenir. Ainsi, les yachts en bois et en plastique se ressemblent plus que jamais.

Fridtjof Gunkel

Rédacteur en chef adjoint de YACHT

Fridtjof Gunkel est né en 1962 à Helgoland ; il y a débuté sa carrière de navigateur en Opti et est rapidement passé aux quillards. La semaine de la mer du Nord, la semaine de Cowes et la semaine de Kiel ont été ses premières étapes, suivies de nombreuses années dans la scène de l'Admiral's Cup sur les cuppers « Container » et « Rubin ». Les championnats du monde et les régates internationales en Starboot, avec le mini-Maxi « SiSiSi » et divers yachts de tonnage ainsi que la participation à la Whitbread Round the World Race ont été d'autres étapes marquantes, accompagnées de longues croisières. Fridtjof Gunkel est entré au YACHT dans le cadre d'un stage en 1985, où il est ensuite devenu chef de la rubrique Test & Technique, puis rédacteur en chef adjoint il y a environ 25 ans. Il est également responsable du domaine des régates et du sport. Fridtjof Gunkel navigue à titre privé sur un Performance/Cruiser amarré sur la côte de la mer Baltique. Ses zones de navigation préférées sont l'archipel de l'est de la Suède et la Bretagne.