En raison de la déforestation forcée des forêts tropicales humides au Myanmar, le teck est discrédité depuis des années. De plus, les restrictions d'importation décidées par l'Union européenne ont entre-temps fait leur effet. L'approvisionnement en ce revêtement de pont très convoité risque donc d'être très difficile ; les alternatives sont donc plus demandées que jamais.

Dans cet article :

Alternative 1 : autres essences de bois

Les plus évidents sont d'autres bois. L'Iroko, également appelé Kambala, ou l'Oregon Pine conviennent en principe, mais ils n'offrent pas les mêmes propriétés que le teck. L'iroko présente un risque de microfissures. "En outre, le bois doit être collé avec un soin extrême", explique Michael Wolz de Wolz Nautic, le plus grand fournisseur européen de ponts préfabriqués. "L'iroko est sujet à la torsion et développe des forces de torsion inimaginables, surtout lorsque les barres sont fines. Les lattes se déchirent alors et se soulèvent. Cette tendance est renforcée par la couleur du bois : mouillé, il est nettement plus foncé que le teck et s'échauffe fortement au soleil", explique Wolz.

Martina Georgus, patronne de Georgus, spécialiste du bois de construction de bateaux et des ponts en teck à Brême, confirme également ces problèmes : "Sur les ponts en iroko, la pâte à joint se déchire souvent". L'experte recommande donc plutôt l'Oregon Pine comme alternative. Ce bois de conifères nord-américain a une longue tradition, aussi bien comme pont de travail dans la navigation professionnelle que sur les classiques scandinaves.

Il n'est toutefois pas aussi résistant aux intempéries que les bois tropicaux, raison pour laquelle il est généralement huilé ou verni sur les yachts. La durabilité moindre de l'Oregon Pine rend le bois peu attractif d'un point de vue économique. "Sur un pont posé de manière classique, le matériau ne pèse qu'environ 20 pour cent dans la balance", explique Hauke Steckmest de Henningsen & Steckmest. Bien que le pin d'Oregon ne coûte qu'environ 3 000 euros par mètre cube, soit environ un tiers du teck, le pont fini n'est guère moins cher ; Martina Georgus estime tout de même que l'économie réalisée est d'environ 20 pour cent par rapport à un pont en teck.

Alternative 2 : bois modifiés

Les bois modifiés, comme le Kebony, sont au moins partiellement d'origine naturelle. Il s'agit de bois de pin radiata imprégné d'alcool furfurylique et ensuite recuit. L'alcool se polymérise alors et stabilise durablement les parois cellulaires, tout en rendant le bois hydrophobe, ce qui le rend pratiquement imputrescible et lui permet d'atteindre la classe de résistance du teck. Mais il devient également dur et se laisse plus difficilement plier. Le suivi du contour du pont est parfois problématique.

En Allemagne, la menuiserie Kurt Behn de Hambourg propose depuis dix ans des ponts et des barres préfabriqués en kebony. "Nous avons fait de bonnes expériences avec la durabilité du bois", explique Lorenz Behn. Mais jusqu'à présent, le Kebony n'a pas vraiment réussi à s'imposer dans la construction de yachts.

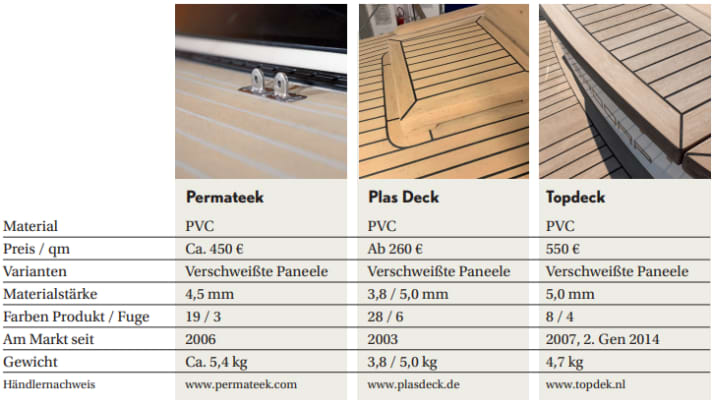

Elan est le seul chantier naval de série à avoir intégré le Kebony dans son programme. Mais selon le chef du marketing David Rajapakse, le bois n'a été utilisé que sur dix yachts, car les ponts ont beaucoup travaillé et se sont fissurés. Entre-temps, les Slovènes ne proposent plus que les revêtements en PVC de Permateek comme alternative au teck.

Les modifications chimiques sont prometteuses, mais les capacités font défaut

En principe, la modification chimique du bois est considérée comme prometteuse. Un candidat bien adapté à la construction de ponts est - ou plutôt était - le Lignia utilisé entre autres par Spirit Yachts, il est également basé sur le pin radiata. La transformation du bois tendre en bois dur se fait par imprégnation des parois cellulaires avec une résine spéciale. D'un point de vue visuel et technique, le Lignia se rapproche du teck. Toutefois, le fabricant a fait faillite au début de l'année dernière, peu après le lancement de la production. Entre-temps, les installations ont été rachetées par le concurrent Accoya. Ce dernier se concentre toutefois sur le bois d'architecture et a arrêté la production de Lignia.

"Nous plaçons de grands espoirs dans le Tesumo", explique Michael Wolz. Il s'agit d'un bois africain certifié FSC (Forest Stewardship Council pour la gestion durable des forêts) qui est modifié par une résine au cours d'un processus en trois étapes. Le procédé a été développé à l'université de Göttingen en collaboration avec le chantier naval de superyachts Lürssen. Selon Wolz, la production est actuellement en cours d'extension sur le site de Brême : "Nous espérons pouvoir produire et livrer à plus grande échelle à partir de l'été". Selon Wolz, comme tous les bois modifiés, le Tesumo ne se plie pas aussi facilement que le teck, mais il devrait être au moins équivalent sur les autres points.

Aperçu des bois modifiés

Alternative 3 : teck provenant d'autres sources

S'il s'agit de teck véritable, il y a quand même de l'espoir. Le bois est également cultivé dans des plantations en Amérique centrale et en Thaïlande. "Il n'a pas toujours la qualité souhaitée pour la construction de bateaux. Mais si l'on peut s'en sortir avec des barres d'une longueur allant jusqu'à deux mètres, on trouve aussi des bois de bonne qualité qui peuvent être utilisés dans la production en série", explique Wolz. Comme le teck de plantation n'a pas encore joué de rôle réel dans la construction de yachts, les chaînes d'approvisionnement sont toutefois encore en cours de développement.

Selon Wolz, la production de teck dit "Fineline" est également en cours de développement. Il s'agit de bois collé à partir de placages debout. Cela permet de transformer des qualités de bois plus simples - mais certifiées FSC - en un produit durable. Le coût du teck s'ajoute toutefois à celui du collage. "Cela ne devient intéressant que pour les entreprises professionnelles qui peuvent optimiser la découpe avec la technique d'emboîtement de manière à ce qu'il n'y ait pratiquement pas de déchets. Sinon, les prix sont supérieurs à ceux du teck du Myanmar".

Alternative 4 : liège

Par rapport au bois, le liège présente un avantage en termes de durabilité. Pour obtenir la matière première, l'arbre n'est pas abattu, mais son écorce est régulièrement pelée, tous les neuf ans environ. D'un point de vue purement mathématique, le pont présente même un bilan CO2 négatif. Toutefois, le revêtement fini n'est pas un produit purement naturel, mais un composite de granulés de liège et de caoutchouc synthétique.

Selon le fournisseur, la granulométrie des granulés et la proportion de liant varient, ce qui se traduit également par des poids différents des revêtements. Mais les propriétés de base des produits sont les mêmes et ils sont presque idéaux comme revêtement de pont. La grande quantité d'air emprisonnée les rend légers et thermiquement isolants. Au soleil, ils ne chauffent pas autant que le teck artificiel, ont un effet insonorisant et sont agréablement doux sous les pieds. De plus, le matériau est antidérapant et a une longue durée de vie.

Le look liège est une bénédiction et une malédiction

L'aspect typique dû aux veines et au grain est à la fois une malédiction et une bénédiction. D'une part, l'aspect d'un pont en liège est une question de goût, d'autre part, il permet de scier et de réparer le matériau de manière invisible. Le liège est généralement produit au Portugal, où il est pressé en plaques. Celles-ci sont soit découpées en lattes pour une pose classique, soit collées sur le pont sous forme de panneaux.

Selon le fabricant, les panneaux peuvent également être fraisés avec un design de joint individuel. Cela dépend du fabricant, si cela se fait selon des gabarits ou si le pont est mesuré ou scanné numériquement. Le matériau peut également être travaillé et collé par le professionnel lui-même. Pour cela, les fournisseurs proposent généralement des instructions ou, comme dans le cas du liège marin, même la location d'outils spéciaux. En tant que produit naturel, le liège n'est par définition disponible qu'en une seule couleur. Pour éviter le grisonnement dû aux intempéries, le liège peut être huilé ou vitrifié au moyen d'un revêtement PU, mais ce traitement n'est pas techniquement nécessaire.

Un autre avantage du pont en liège est qu'il est relativement facile à nettoyer ; les salissures ne pénètrent généralement pas. Pour nettoyer un pont en liège, il suffit d'utiliser une brosse douce, de l'eau et éventuellement un peu de produit vaisselle ou de détergent doux. Les salissures tenaces peuvent être enlevées par ponçage - et ce, même plusieurs fois pour les épaisseurs de matériau habituelles de 6 à 12 millimètres. Jusqu'à présent, le liège n'a pas joué de rôle dans la construction de yachts en série, seul le chantier naval belge Etap a proposé des ponts en liège vers la fin de son activité.

Aperçu des ponts en liège

Alternative 5 : Imitations en plastique

Si le revêtement doit avant tout être facile à entretenir, il existe des imitations bois en plastique. Les produits à base de PVC offrent le choix le plus large. Rien qu'en Allemagne, huit revêtements de sol différents sont actuellement disponibles. A cela s'ajoutent les revêtements en polyuréthane et les produits en rouleaux.

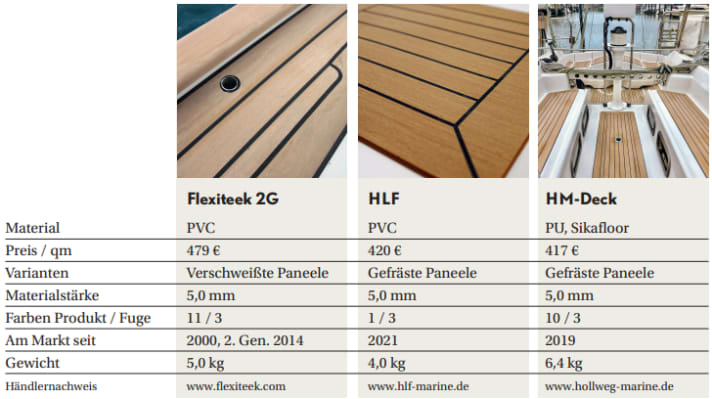

L'entreprise suédoise Flexiteek est l'un des pionniers dans le domaine de l'imitation du teck. Souvent moqué au départ, le revêtement en PVC est désormais proposé comme seule alternative au bois par de nombreux constructeurs en série comme X-Yachts, le groupe Hanse ou encore Sirius.

"Nous utilisons Flexiteek depuis des années. Il permet de très beaux designs, est facile à travailler, durable et extrêmement facile à entretenir", explique Andreas Unger de Hanse-Yachts. Les clients apprécient également le peu d'entretien nécessaire. Les algues ne peuvent guère s'installer sur le revêtement synthétique et peuvent, si nécessaire, être facilement nettoyées, et en cas de salissures extrêmes, le nettoyeur haute pression peut même intervenir. "Cela laisse plus de temps pour naviguer", explique Unger. À cela s'ajoute l'impression de ressembler à du bois.

Difficile de faire la différence avec le bois véritable

Avec les revêtements actuels, il est souvent difficile de savoir, depuis le ponton, s'il s'agit de bois véritable ou d'un substitut de PVC. Hauke Steckmest de Henningsen & Steckmest le confirme : "Les ponts en PVC sont une bonne solution, surtout pour la rénovation des yachts en plastique. Sur ces yachts, le pont en teck est généralement le seul bois. Pourquoi ne pas choisir un plastique comme revêtement de pont ? Si l'on fait attention à quelques détails lors de la conception et que l'on réalise par exemple des embrasures avec une coupe d'onglet, le plastique ne se trahit souvent que par la plus grande largeur des barres", explique Steckmest.

La plupart des ponts en PVC sont fabriqués de manière similaire à un véritable pont en bois. Les planches flexibles sont fournies en rouleaux. Elles sont reliées par une sorte de rainure et de languette et en partie agrafées par de la colle. Ensuite, les planches sont soudées à l'air chaud dans les joints par le haut et par le bas, de manière à obtenir un panneau homogène et étanche. Selon le layout, il est ainsi possible de préproduire des decks entiers.

Le soudage requiert de l'expérience, c'est pourquoi les fabricants misent désormais tous sur un réseau d'entreprises de service qui se chargent de la découpe et du soudage des revêtements. En principe, le montage des panneaux peut être effectué par le client lui-même. La pratique est utile pour obtenir un revêtement souple et propre sur le pont, c'est pourquoi même les chantiers navals professionnels font parfois appel à l'entreprise de service du fabricant de ponts pour cette étape.

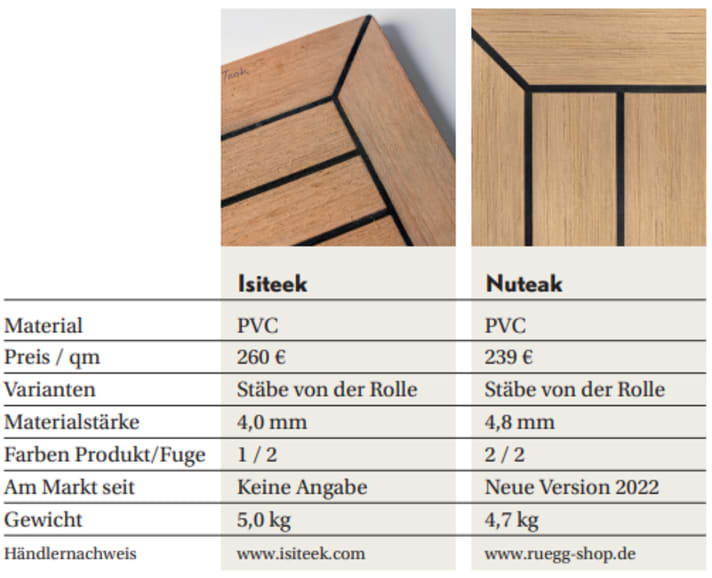

Seuls le dérivé de Flexiteek, Isiteek, et le Nuteak, importé par Yachticon, sont conçus pour une pose entièrement autonome. Au lieu de la soudure thermique, ces produits utilisent une colle spéciale.

Aperçu des tiges en plastique

Les panneaux fraisés offrent une grande liberté de conception

D'un seul tenant : les panneaux fraisés sont la dernière nouveauté. Pour les ponts Ecodeck, Esthec, HM-Deck et High Level Floor (HLF), les planches individuelles ne sont pas soudées, mais les panneaux sont fraisés par CNC, y compris le design des joints. Cela permet non seulement d'utiliser des barres de n'importe quelle largeur, mais aussi de réaliser des joints originaux et d'utiliser d'autres matériaux. Alors que le High Level Floor, développé en collaboration avec l'Institut Fraunhofer pour les techniques plastiques de Darmstadt, est basé sur le PVC, Ecodeck, Esthec et HM-Deck misent sur des revêtements en polyuréthane. Ces revêtements ont fait leurs preuves depuis des années dans la navigation professionnelle et sont par exemple utilisés pour remplacer le bois sur les bateaux de croisière. Esthec n'est en principe mis en œuvre qu'en tant que produit de service complet par les chantiers navals ou les professionnels, les autres produits s'adressent également aux poseurs indépendants.

"HM-Deck est coulé sur une fine couche de PRV sous forme de panneaux de Sikafloor. Les plaques sont donc parfaitement homogènes", explique Markus Kalvelage de Hollweg-Marine. La face arrière en PRV, étanche à la diffusion, empêche en outre le revêtement de se dilater sur le support existant. Selon Kalvelage, le HM-Deck doit pouvoir être collé sans problème, sans procédé de mise sous vide, et convient donc bien au domaine du bricolage.

L'un des problèmes auxquels sont confrontées toutes les terrasses en plastique est leur réchauffement au soleil. Elles s'échauffent rapidement, ce qui rend la marche pieds nus désagréable, voire impossible. Pour y remédier, la plupart des fabricants ont entre-temps augmenté la proportion d'air dans le revêtement. Ainsi, le matériau isole mieux, chauffe moins et se refroidit aussi plus rapidement.

Pour que l'imitation bois soit aussi authentique que possible, le plastique est grossièrement poncé, ce qui donne une surface fibreuse. En outre, la gamme comprend généralement des teintes finement nuancées. Cela permet de définir le degré d'altération optique du pont dès la construction, entre le flambant neuf et la patine argentée. Contrairement au bois et au liège, la teinte des ponts en plastique ne change pratiquement pas au fil des ans.

Aperçu des panneaux en plastique

L'alternative la plus avantageuse : les rouleaux

Les classiques Treadmaster et TBSafe sont sur le marché depuis des décennies. Ils n'offrent pas l'aspect du teck et sont généralement posés en îlots. Entre-temps, de nombreux produits existent en version autocollante. Mais selon Florian Steidle de l'importateur Pfeiffer-Marine, la colle adhère si bien et si rapidement, du moins pour le TBSafe, qu'il n'est pas possible de corriger la position des patchs. Pour les pièces plus grandes, il recommande donc le collage classique avec du mastic.

Nous n'avons pas réussi à contacter les fabricants et importateurs des revêtements en mousse EVA Smartdeck et Seadeck, testés comme très bons dans YACHT 6/21, et nous devons donc partir du principe que ces produits ne sont plus disponibles sur le marché allemand. Avec Noskid, Vetus propose désormais un revêtement en mousse EVA.

Aperçu du PVC en rouleau

Poser du teck artificiel - voici comment faire