Portrait du chantier naval Greenboats: Des bateaux en lin et des composants pour Boris Herrmann

Fridtjof Gunkel

· 27.12.2023

L'emplacement peut surprendre : Entourée de grossistes en matériaux de construction, d'une centrale à béton, d'entreprises d'élimination des déchets et de recycleurs de voitures, la zone industrielle de Brême-Hemelingen, au bord de la Weser, est la première adresse pour la construction durable et propre de bateaux. C'est là, au numéro 10 de la Hermann-Funk-Strasse, que travaille l'un des plus grands constructeurs de bateaux au monde.lele chantier naval le plus exposé et le plus renommé pour les produits nautiques fabriqués dans le respect de l'environnement : Greenboats. L'entreprise a été fondée en 2013 par Friedrich Deimann, originaire de Bochum, et a poursuivi son développement avec détermination.

Une visite de chantier naval. Remarque 1 : le maître constructeur de bateaux, dont la taille est estimée à deux mètres, ouvre lui-même la porte. Avec 15 employés, la division du travail est moins prononcée chez Greenboats, la hiérarchie est plate, l'administration est petite, c'est plus une entreprise artisanale qu'industrielle. Deuxième constatation : ça ne sent rien. Pas de styrène, pas d'autres solvants provenant de colles, de résines ou de mousses.

La fibre de verre et le carbone ont été écartés pour moi, ces matériaux ne sont pas durables".

Du café, bien sûr, comme les rencontres au bureau, les visites de chantiers navals commencent par du café. Dans la petite salle de réunion peu représentative, parsemée d'échantillons de matériaux, Deimann raconte son apprentissage chez Fricke & Dannhus à Dümmer, où il a découvert le travail du bois, les méthodes de fabrication classiques et le charme des très petites séries. Il a ensuite rejoint le chantier naval Meyer à Brême, qui fabrique des bateaux à moteur, des tenders pour superyachts et des composants pour l'aviation et la navigation à partir de matériaux composites renforcés de fibres de haute qualité. Deimann : "Je voulais combiner les deux mondes : La fibre de verre et le carbone étaient exclus pour moi, ces matériaux ne sont pas durables. Je voulais combiner des matériaux naturels et des méthodes de fabrication modernes pour créer un produit durable. Au final, j'ai découvert les fibres de lin et de nouveaux matériaux d'âme pour moi".

Le lin et ses propriétés

Donc le lin. Cette fibre naturelle marque des points dans de nombreuses disciplines. À commencer par sa culture. Le principal producteur européen est la France, où cette plante de la famille des linacées est principalement cultivée en Normandie. Les transports coûteux et nocifs en termes de CO2 sont ainsi évités. La fibre, également appelée lin commun, qui se renouvelle en cycles assez courts, est l'une des plus anciennes plantes cultivées de l'humanité. Les premières découvertes remontent au 4e siècle avant le début de notre ère. Le lin est utilisé pour la production d'huile (graines de lin, huile de lin) et pour la fabrication de fibres. Autrefois, on en fabriquait également des cordes, ce qui explique l'origine du mot marin "lin".

Le lin est assez rigide et résistant à la déchirure, et sa densité est relativement faible. En outre, le composite renforcé par des fibres naturelles (NFK) ne transmet guère les vibrations et résiste aux chocs, aux forces de cisaillement et à la fatigue. Le lin offre des propriétés et une résistance similaires à celles de la fibre de verre minérale, mais cette dernière est à base de pétrole et son empreinte carbone est plus importante lors de la production. La production d'une tonne de fibre de verre libère environ 1,7 à 2,5 tonnes de CO2. Les fibres naturelles comme le lin ne génèrent que 0,35 à 0,55 tonne par tonne de produit final. Il s'agit d'un bilan CO2 de 80% meilleur que celui des fibres de verre.

D'autres étapes de transformation aggravent certes ce bilan, mais les produits transformés s'en sortent tout de même 50 % mieux. La fibre de lin n'est cependant qu'un élément parmi d'autres et est déjà utilisée par divers chantiers navals, notamment en France, principale zone de production, où des fabricants comme Outremer (catamarans hautes performances), IDB Marine (voiliers de croisière offshore performants) et de plus petits spécialistes se penchent sur le sujet.

Greenboats vise un bon écobilan dès la construction

Greenboats est la société la plus cohérente en matière de durabilité. À Brême, ils utilisent comme matériau central de la mousse fabriquée à partir de bouteilles en PET recyclées, qui est désormais disponible en différentes densités. Mais ils travaillent également avec du balsa, qui doit toutefois être traité de manière plus exigeante en raison de sa sensibilité à l'humidité. En outre, Greenboats utilise du liège comme matériau d'âme, mais celui-ci est nettement plus lourd que les autres alternatives.

La résine utilisée est de l'époxy bio, qui apporte tout de même jusqu'à 40 pour cent d'ingrédients naturels, comme l'huile de lin, et permet d'obtenir des stratifiés de très grande qualité. En somme, l'approche de Friedrich Deimann et de son équipage se distingue des efforts des chantiers français de grande série du Groupe Beneteau : les Brèmes misent sur des produits de haute qualité certes recyclables, mais avant tout durables, dont la fabrication est déjà durable grâce à des matières premières naturelles à faible empreinte carbone. Les Français, en revanche, travaillent sur la recyclabilité de leurs yachts et veulent en faire, à la fin de leur existence, de nouvelles pièces en PRV, de préférence des bateaux neufs complets, en rendant les matériaux composites séparables. En principe, il s'agit de fabriquer de nouveaux composants à partir des fibres et des résines récupérées.

Petits croiseurs et day-sailers en matériaux à base de lin

Greenboats s'est fait connaître avec une version écologique du très populaire Bente 24, lancée en 2015. Le petit croiseur, une construction de Judel/Vrolijk, est aujourd'hui fabriqué sous la direction de Meichle & Mohr du lac de Constance par un sous-traitant polonais, habituellement en stratifié sandwich conventionnel. Greenboats a présenté en 2016 une variante avec un stratifié lin-liège. L'énorme surcoût de près de 24 000 euros par rapport à la version normale, disponible pour 50 000 euros, s'explique par le coût plus élevé des matériaux, mais aussi par la construction plus complexe et les heures de travail plus coûteuses. En ce sens, la comparaison n'est pas pertinente et, grâce aux "effets d'échelle, nous deviendrons de moins en moins chers à l'avenir", affirme le co-directeur Paul Schirmer, qui souligne que les avantages du matériau dépassent déjà l'inconvénient des coûts plus élevés.

Avec le très médiatisé Daysailer Flax 27 Greenboats a fait sensation. Le design, également signé Judel/Vrolijk, a été construit de manière à économiser du poids et a pu être allégé de 200 kilos par rapport aux calculs effectués pour l'utilisation du verre, selon le chantier naval. Ceci en dépit de l'opinion répandue selon laquelle le lin absorbe fortement la résine et augmente ainsi la proportion de résine. Jusqu'à présent, le chantier naval a pu livrer quatre unités de ce très beau bateau. Mais le prix est lui aussi exceptionnel : 200.000 euros pour cette belle pièce à la finition transparente.

Un croiseur offshore performant pour petit équipage est actuellement en construction, Titre provisoire 9 MB Matthias Bröker est designer chez Judel/Vrolijk, passionné de voile hauturière et l'un des pères spirituels du Dehler 30 OD. Il n'a toutefois pas voulu miser sur le bateau en fibre de verre et s'est créé un bateau plus modéré, taillé sur mesure pour ses propres besoins, y compris un cockpit adapté à ses mensurations. "Le bateau est sans lest d'eau, avec moins de tirant d'eau et un saildrive conventionnel, il est plus orienté vers la navigation", explique Bröker - et aussi construit de manière durable.

Boris Hermann mise lui aussi sur les composants en lin

Outre les bateaux, Greenboats fournit également des composants. Par exemple, sur le "Malizia - Seaexplorer" de Boris Herrmann, 49 pièces en laminé de lin, comme des panneaux d'écoutille, des portes de cloison et des composants, ont fait le tour du monde.

Greenboats jouit depuis longtemps d'une renommée internationale. L'année dernière, l'entreprise de Brême a remporté le prix de l'environnement de la voile décerné par l'Association mondiale de la voile sous le nom encombrant de World Sailing 11th Hour Racing Sustainability Award. Extrait de la motivation : "... pour le développement et la fabrication révolutionnaires de produits et de composants en fibres naturelles, qui constituent une alternative durable viable aux matériaux composites traditionnels. Cela a le potentiel de changer complètement l'empreinte de la voile".

Cela a le potentiel de changer complètement l'empreinte de la voile".

Ils y travaillent. Et Greenboats ne se considère plus depuis longtemps comme un simple chantier naval, mais fournit également des matériaux sous forme de produits semi-finis à d'autres entreprises de transformation. Il s'agit de panneaux sandwichs préfabriqués, de toiles, de tissus préimprégnés et de stratifiés, ainsi que de rovings en lin. Greenboats presse elle-même les panneaux et est en train de faire un grand pas en avant dans ce domaine.

L'entreprise de Brême investit dans une chaîne de production de 40 mètres de long et est donc à la recherche de nouveaux locaux. Dans l'installation, le matériau fibreux est séché, imprégné de résine biologique et compacté sous pression et à la chaleur pour former une plaque stratifiée. Le choix du matériau d'âme permet de contrôler avec précision les propriétés physiques du composite telles que la rigidité, la résistance et le poids.

Greenboats sur le chemin de la manufacture à l'industrie

Au bout de la chaîne de fabrication, on obtient des panneaux de 6,00 mètres sur 2,40 mètres, qui peuvent être transformés en cloisons, en éléments d'aménagement et en cloisons. Pas seulement pour les bateaux, mais aussi, par exemple, pour les camping-cars. L'investissement a été rendu possible par une participation minoritaire stratégique du fournisseur français de lin Groupe Depestele dans Greenboats. Ce producteur privé de lin, leader en Europe selon ses propres dires, gère 13.000 hectares de cultures en Normandie. Depestele exploite des installations de première transformation, un peignage et une production de renforts composites à base de lin. Avec cette participation, Greenboats s'assure une matière première de plus en plus appréciée, et surtout une qualité technique élevée qui se distingue fortement des applications textiles. Parallèlement, les Français apportent une expertise technique supplémentaire à bord. Avec cette participation et la nouvelle usine, les Brèmes franchissent "le pas de la manufacture à l'entreprise industrielle", selon le CEO Paul Schirmer.

C'est là que mène un troisième domaine d'activité. L'équipe d'ingénieurs, qui compte déjà trois personnes, spécifie les composants souhaités, comme par exemple une Wallbox, une planche de surf ou un toboggan d'aire de jeux, fabrique les prototypes et Greenboats fournit le matériel en partie préfabriqué, qu'une autre entreprise plus axée sur la masse transforme ensuite pour la production en série.

Une meilleure acceptation dans la société, une demande croissante, des partenaires internationaux solides, une production industrialisée et des offres de plus en plus attrayantes - Greenboats semble être sur la bonne voie. Friedrich Deimann : "La durabilité et le respect de l'environnement sont aujourd'hui un énorme sujet dans la société, mais à l'époque, il y a dix ans, nous étions des exotiques. Le temps nous a rattrapés".

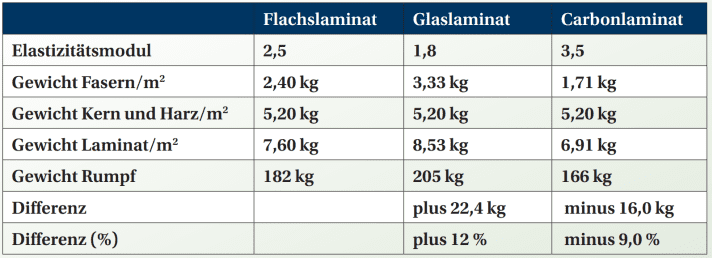

Exemple Flax 27 : comparaison des fibres

Le module d'élasticité décrit la résistance d'un matériau par rapport à son poids. Plus la valeur est élevée, plus le matériau est solide. Le lin s'en sort bien dans ce domaine. Le leader des stratifiés légers et solides reste le carbone, qui, comme le lin, est environ 25 % plus cher que le verre et n'est en outre pas durable.

Système modulaire

Greenboats utilise et vend des panneaux sandwich fabriqués par ses soins avec du liège, de la mousse, du balsa ou du nid d'abeille comme matériau d'âme et différents revêtements stratifiés. Les couches extérieures aux dimensions standard de 6,0 par 2,4 mètres seront désormais fabriquées sur une nouvelle ligne de production, ce qui devrait permettre de réduire les prix à long terme. Les couches de stratifié seront liées au matériau central dans une étape de processus séparée. Un exemple de prix : le mètre carré de sandwich composé d'une âme de 30 millimètres et de couches de lin (400 grammes par mètre carré) coûte 182 euros.

D'autres thèmes dans le Spécial développement durable :

- 25 conseils pour naviguer de manière plus écologique

- Ces projets existent pour la protection des mers

- Voilier vs. bateau à moteur : quel modèle est plus durable ?

- L'éco-révolution de la construction navale : ces chantiers travaillent sur des concepts durables

- Mode durable : cirés et autres vêtements fonctionnels - les meilleurs produits

- Recyclage des voiles : pas seulement des sacs chics - ce qui se passe avec le vieux tissu

- "Perdre n'est pas une option" - Boris Herrmann sur la durabilité dans le sport automobile

- Une gestion durable : Bateaux en bois en location

- Équipement : ces alternatives vertes devraient être choisies par tous les navigateurs

- Eau potable à bord : ces méthodes permettent de filtrer correctement l'eau

- Mer Baltique : comment rendre un port durable ?

- Des yachts de recherche : Des protecteurs du climat sous voiles

- Palettes, bouteilles, tongs : des idées de recyclage créatives dans la construction navale

- Monsun 31 : Greenfit au lieu de Refit, qu'est-ce que cela apporte à la Hallberg-Rassy de 50 ans ?

- "Nomade des Mers" : un catamaran comme laboratoire low-tech

- Yacht auto-construit "Ya" : en totale autarcie pour un tour du monde

- Projet de bateau durable : un catamaran de 55 pieds en aluminium recyclé

- La famille Schwörer et la "Pachamama" : un long voyage pour la protection du climat

- Nike Steiger sur son projet de recyclage