Performance-Cruiser Partie 3: Technique de bord, construction et qualité de construction

En test :

- Arcona 385

- Dehler 38 SQ

- Faurby 370

- First 36 de Beneteau

- J 112 E

- X 4.0

Toutes les parties du comparatif des cruisers de performance

- Performance-Cruiser partie 1 : six yachts de croisière rapides s'affrontent

- Performance-Cruiser Partie 2 : L'aménagement intérieur est si différent

- Performance-Cruiser Partie 3 : Technique de bord, construction et qualité de construction

- Performance-Cruiser Partie 4 : Les gagnants et les perdants du test comparatif

La première et la deuxième partie du grand test comparatif de YACHT ont mis à l'épreuve les six croiseurs de performance. Ils ont dû prouver leurs capacités sous voile, leur facilité de pilotage et d'utilisation, le confort qu'ils offrent sous le pont et la qualité de leur aménagement.

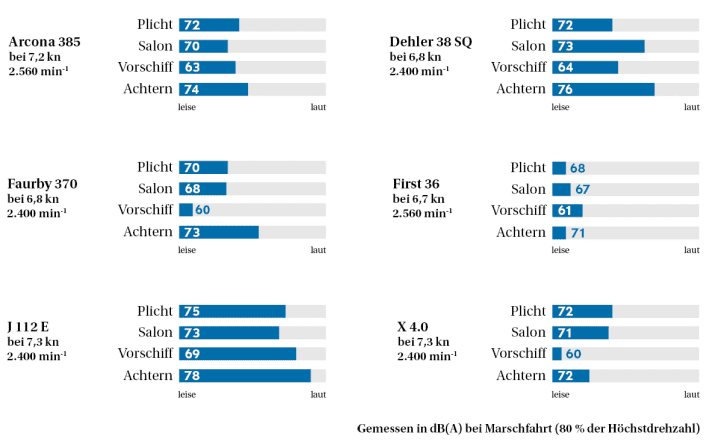

Pour la troisième partie du test de groupe de ce numéro, on entre littéralement dans le vif du sujet. Les participantes sont maintenant examinées sous toutes les coutures sous le pont. Il s'agit des composants techniques à bord, de leur qualité, de leur finition et de leur installation. Nous nous intéressons également aux moteurs encastrés, aux accès pour l'entretien et les réparations, mais aussi à la manœuvrabilité des bateaux sous moteur dans le port. Et nous montrons comment sont construits les coques et les ponts, les éléments structurels ainsi que les appendices.

Production

En ce qui concerne la fabrication de la coque et du pont, il convient de distinguer deux méthodes de construction principales. Dans le cas du stratifié manuel traditionnel, des tissus en fibre de verre et des matériaux sandwich sous forme de plaques de mousse dure ou de balsa sont placés par couches dans les moules négatifs ouverts et imprégnés en continu de résine synthétique. Dans le cadre de ce test, les coques et les ponts du Dehler 38 SQ, du Faurby 370 ainsi que le pont du X 4.0 sont fabriqués de cette manière. Pour les coques (coque et pont) du First 36, du J 112 E et de l'Arcona 385, on utilise en revanche le procédé d'infusion sous vide, nettement plus complexe. Le fuselage du X 4.0 est également construit de cette manière. Les fibres de verre et le matériau du noyau sont d'abord placés à sec dans le moule négatif, puis la résine est aspirée sous une enveloppe en plastique par dépression.

L'avantage majeur de la méthode sous vide est l'ajout contrôlé d'une certaine quantité de résine. Les chantiers navals peuvent ainsi construire des coques et des ponts plus légers et garantir des poids de coque constants. Et comme l'infusion de la résine a lieu dans un système fermé (film sous vide), l'émission de styrène lors du durcissement des structures peut être évitée dans une large mesure. C'est précieux sur le plan écologique et bénéfique pour la santé des travailleurs dans la production, mais cela produit aussi une grande quantité de déchets plastiques. En revanche, le poids des coques et des ponts fabriqués à la main humide est généralement un peu plus élevé.

De manière générale, les avis concernant la qualité, la résistance et la solidité de ces deux procédés de construction très différents divergent fortement, même dans les milieux spécialisés. C'est pourquoi nous nous abstenons ici de procéder à une classification et à une évaluation générales au sein du présent groupe de test. Les deux procédés présentent autant d'avantages que d'inconvénients.

Sur les bateaux de fabrication scandinave d'Arcona, Faurby et X-Yachts, le chantier naval installe en outre un cadre en acier galvanisé pour renforcer le groupe de fond. Ces "strongbacks" doivent assurer une meilleure dissipation des forces provenant du gréement et de la suspension de la quille, tout en préservant la structure. Sur le Dehler 38 SQ, le First 36 et le J 112 E, le groupe de plancher est plus solide et construit en PRV monolithique, c'est-à-dire comme un élément continu et cohérent. Dans les trois cas, il est fabriqué à l'extérieur du fuselage et n'est collé qu'ultérieurement dans la coque, avec un laminage supplémentaire. Dans le cas du First 36, les fondations du meuble en fibre de verre ont une fonction structurelle portante.

En ce qui concerne l'efficacité et la durabilité des coques avec cadre en acier, les avis divergent également. Une conviction largement répandue est que les différentes dilatations du matériau soumettent les structures du groupe de fond à une plus grande tension, ce qui peut entraîner à long terme des ruptures au niveau des jonctions. D'autres avis attestent que les cadres en acier sont plus résistants et que les contraintes structurelles sont nettement moins importantes que sur les navires équipés de groupes de fonds en PRV. Il est donc difficile de donner une évaluation bonne/mauvaise dans ce cas également.

Les six yachts de test présentent des caractéristiques différentes en matière de quille. Sur l'Arcona 385, le J 112 E et le X 4.0, les ailerons sont en fonte avec un corps de ballast en plomb trempé à l'antimoine boulonné en bas. Ces quilles sont extrêmement efficaces, avec des pourcentages de lest assez élevés et des centres de gravité bas. De plus, la quille des trois types est encapsulée dans un profilé en fibre de verre dès le départ du chantier naval. Cela garantit une forme durable et des surfaces parfaites. Sur le Dehler 38 SQ et le First 36, les quilles sont entièrement en fonte, sans corps en plomb ni gaines spéciales en fibre de verre. La part de ballast est moins importante et les quilles sont donc un peu moins efficaces. Le cas exceptionnel est une fois de plus le Faurby 370, dont la quille est en acier de haute qualité et la bombe de lest en plomb trempé. Sur le Faurby, la quille est également entourée d'une enveloppe en fibre de verre, ce qui permet d'optimiser le profil.

Les rames

Sur tous les bateaux, les safrans sont des constructions composites en fibre de verre. Les arbres de gouvernail sont en aluminium de série, à l'exception du J 112 E. Sur l'Américaine construite en France, l'arbre de safran est fabriqué en acier inoxydable robuste, et ce dès la version standard sortie du chantier naval. Pour le Faurby et le Dehler, l'arbre en acier inoxydable est également disponible, mais uniquement en option contre un supplément de prix correspondant. Les arbres de safran en acier inoxydable présentent des avantages, car ils sont très rigides et ne se tordent pas en cas de forte pression sur le safran ou de collision. En revanche, la tige de safran en aluminium cède plus rapidement en cas de forte charge, mais les structures de la coque restent potentiellement plus intactes, par exemple en cas de contact avec le fond. Et la tige en aluminium est plus légère que la tige en acier inoxydable.

Le First 36 est le seul bateau de la comparaison à posséder deux safrans. Dans son cas, la mécanique du gouvernail doit donc être considérée séparément, car elle n'est pas comparable. Les quadrants des deux safrans sont reliés sous le pont par une barre de poussée. Le long câble de commande continu s'engage directement sur la bielle et déplace ainsi les deux ailerons de commande simultanément. Ce système n'offre toutefois aucune redondance en cas de défaut dans le mécanisme des colonnes de commande ou du renvoi de câble. Deux câbles séparés entre la roue et le gouvernail de chaque côté pourraient garantir une plus grande sécurité dans ce cas, mais ils sont compliqués à installer et rendent souvent la commande difficile à manœuvrer. Sur l'Arcona 385, le Dehler 38 SQ et le X 4.0, l'arbre de gouvernail est également relié directement aux deux gouvernails par un seul câble métallique. Ces systèmes ne sont certes pas redondants, mais dans les trois cas, ils sont particulièrement solides et de très haute qualité. Les arbres de gouvernail sont montés sur des roulements à billes ou à clous auto-alignés, et les quadrants sont plutôt surdimensionnés que sous-dimensionnés sur les trois bateaux. C'est également le cas du J 112 E avec sa grande roue de gouvernail unique. Sur ce bateau, les trajets du câble de commande sur les quadrants restent courts, avec peu de potentiel de patinage ou de frottement indésirable.

Le deuxième cas particulier en matière de commande est le Faurby 370. En standard, le mince bateau danois avec son cockpit étroit est raisonnablement livré avec une simple barre franche, dans laquelle le bois de direction, l'arbre de gouvernail et le safran forment une unité constructive fixe. Dans ce cas, la transmission mécanique et la redondance ne sont pas prises en compte. De même, le Faurby est le seul bateau du groupe de test à offrir des variations dans la commande. Il est également disponible en option avec une roue de gouvernail.

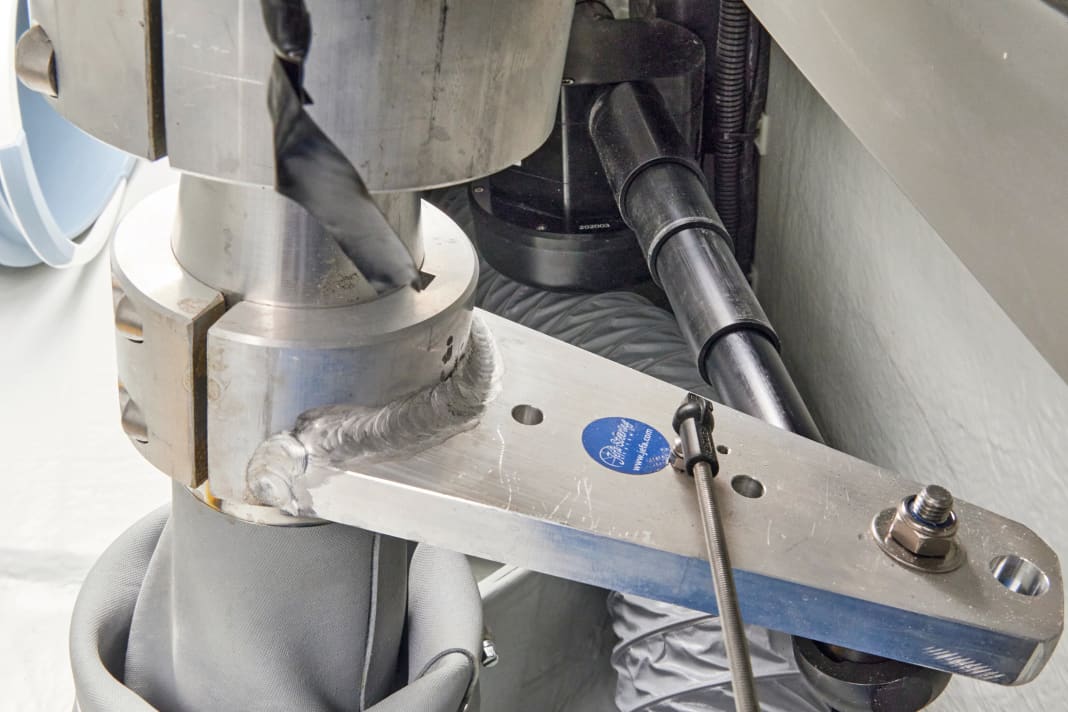

L'accès le plus facile à la barre du First 36 se fait par l'énorme coqueron arrière. C'est logique, car l'angle d'incidence des doubles safrans peut et doit être ajusté. Sur le J 112 E, le quadrant est également parfaitement accessible sous une trappe sur le pont arrière ou par le coffre arrière. L'accès aux câbles de direction et au quadrant est plus compliqué sur l'Arcona 385, le X 4.0 ainsi que sur le Dehler 38 SQ, où il faut d'abord dévisser un couvercle vissé pour accéder aux renvois de câbles.

Les machines

Les cruisers de performance dans la catégorie de longueur de onze mètres sont généralement équipés de moteurs encastrés d'une puissance d'environ 30 CV avec une propulsion saildrive et une hélice repliable à deux pales. Cela semble être la norme en général. Dans l'environnement de test, c'est le cas pour l'Arcona, le Dehler, le First (tous Yanmar) ainsi que pour le J 112 E (Volvo Penta). L'exception est le X 4.0, qui est équipé d'un moteur Yanmar plus puissant de 40 CV à partir du chantier naval. C'est logique, car le Danois n'est pas seulement le plus grand bateau du groupe de test, mais aussi le plus lourd. Le Faurby ne correspond pas non plus au schéma. Le chantier naval ne l'a équipé en standard que d'un moteur Volvo Penta de 20 CV. Dans son cas, la mise à niveau vers un moteur de 30 CV s'impose, ce qui est certes possible, mais implique un supplément de prix. Le bateau de test a également été équipé en conséquence.

Des mises à niveau vers des propulsions plus puissantes de 40 ch sont également proposées pour l'Arcona 385 et le Dehler 38 SQ. Les Suédois d'Arcona Yachts sont les seuls à proposer une alternative électrique concrète et spécifiée pour leur 385. Le système d'Oceanvolt avec moteur Saildrive fournit 15 kW, ce qui correspond à un équivalent diesel d'environ 45 CV. Le supplément pour la propulsion électrique chez Arcona, y compris le banc de batteries et la commande, est d'environ 32 000 euros, ce qui est assez élevé et oblige à réfléchir. Mais les autres marques du présent comparatif n'excluent pas non plus totalement le thème de la propulsion électrique. Tous les chantiers navals travaillent actuellement de manière intensive sur des offres correspondantes pour leurs bateaux.

Lors des tests sur l'eau et dans le port, l'Arcona 385 sous moteur présente la manœuvrabilité la plus vive. Il provoque des réactions immédiates avec peu de poussée et se laisse tourner facilement et vivement dans un espace restreint. Le J 112 E est également facile à manœuvrer sous moteur et fait preuve d'une bonne réactivité, aussi bien en avant qu'en arrière. Le Dehler 38 SQ, un peu plus lourd en comparaison, a besoin de plus de temps et de plus de poussée pour accélérer, mais réagit ensuite également sans retard aux changements de direction. Il en va de même pour le X 4.0, malgré sa machine plus puissante de 40 CV.

En raison de sa construction, les réactions du First 36 sont un peu lentes lors de l'accélération vers l'avant, car les deux safrans ne sont pas directement touchés par la poussée de la machine. Il faut plus de temps pour que le bateau réagisse à la barre et il faut plus de vitesse pour cela. En revanche, les réactions lors de l'accélération en arrière et du virage sont d'autant plus rapides et violentes. Avec sa barre franche, le Faurby est facile et simple à manœuvrer dans le port, et il réagit également très bien. Toutefois, il faut bien tenir la barre en marche arrière forcée pour éviter qu'elle ne s'échappe d'un côté, ce qui peut être fatal pour l'homme et l'appareil - l'un des rares inconvénients d'une barre franche. Il est en tout cas impératif de manier la manette des gaz avec précaution.

Comme les moteurs doivent être contrôlés et entretenus de temps en temps, voire remplacés dans le pire des cas, l'accessibilité est un sujet important. C'est là que le Faurby 370 excelle, car la descente peut être retirée en tant qu'élément complet, ce qui permet de dégager largement la machine. De plus, le saildrive est également parfaitement accessible grâce à une trappe à l'arrière. Les machines et leurs principaux composants sont également bien accessibles de tous les côtés grâce à de grandes trappes d'inspection sur l'Arcona 385, le X 4.0 et le First 36.

Le chantier naval Dehler à Greifswald a monté le saildrive du 38 devant la machine et non derrière, ce qui n'est pas inhabituel pour des raisons de gestion du poids. L'inconvénient : la machine est difficilement accessible de l'avant à cause de la descente relevée, seules les trappes d'inspection sur le côté permettent d'y accéder. En revanche, elles sont assez largement découpées. La salle des machines du J 112 E est assez étroite. Les composants sont certes accessibles, mais il manque de la place pour l'entretien et le remplacement. En revanche, la grande trappe dans la cabine arrière, qui permet un accès particulièrement aisé au saildrive, est un point positif.

Les réservoirs

En ce qui concerne les capacités des réservoirs, le X 4.0 et le Dehler 38 SQ peuvent montrer la voie. Ils offrent nettement plus de réserves de stockage pour le diesel (180/160 litres) et pour l'eau douce (270/295 litres) que leurs concurrents. Sur le Faurby 370 en particulier, les quantités de remplissage sont en revanche calculées au plus juste, avec un maximum de 64 litres de carburant et 110 litres d'eau.

Eau douce en standard. Bien entendu, le chantier naval Faurby se montre également très flexible à ce sujet et installe des réservoirs plus grands sur demande et selon les possibilités. Sur l'Arcona 385, tous les réservoirs à bord (y compris les eaux noires) sont en acier inoxydable. Des réservoirs en inox sont également disponibles en option sur le J 112 E pour le carburant et sur le Faurby en général. Sur le X 4.0, le réservoir de diesel est en aluminium, ce qui est plutôt inhabituel, mais qui est la norme chez X-Yachts.

Les installations électriques sont bien faites, les câbles sont posés proprement et de manière compréhensible et, si nécessaire, étiquetés. Une fois de plus, c'est l'Arcona 385 qui est en tête de liste et qui remporte les points pour les installations techniques. En revanche, le J 112 E est en queue de peloton, notamment en raison de la pose peu soignée des câbles électriques et de leur fixation parfois sommaire avec de la colle chaude.

Conclusion

Conclusion intermédiaire après la troisième partie du test comparatif : les six yachts présentent de nombreux avantages, mais aussi des inconvénients, en ce qui concerne les procédés de construction, la technique, l'équipement et la finition dans le détail. Il est donc toujours difficile de désigner un vainqueur du test. Le calcul reste ouvert. Pour savoir ce qu'il en est, rendez-vous dans la quatrième partie.

Toutes les parties du comparatif des cruisers de performance

- Performance-Cruiser partie 1 : six yachts de croisière rapides s'affrontent

- Performance-Cruiser Partie 2 : L'aménagement intérieur est si différent

- Performance-Cruiser Partie 3 : Technique de bord, construction et qualité de construction

- Performance-Cruiser Partie 4 : Les gagnants et les perdants du test comparatif

Voici la vidéo de l'article

Michael Good

Rédacteur Test & Technique