Dans cet article :

"Dans environ 70 pour cent des bateaux examinés, je trouve des valeurs d'humidité élevées dans le safran", explique Uwe Gräfer. L'expert n'est pas seulement mandaté par les assurances, mais aussi par les acheteurs de bateaux d'occasion. Souvent, l'acheteur et le vendeur sont tous deux surpris par le diagnostic. "Il s'agit pourtant d'un dommage courant sur les yachts anciens", explique Uwe Gräfer. Et ce, sans qu'il y ait eu d'avarie ou d'échouage.

"Le problème réside dans la construction des pales. En règle générale, deux demi-coques sont laminées. Dans l'une des coques, on place l'arbre de gouvernail avec ses entretoises en forme de rayons et on le stratifie. Ensuite, on colle les parties latérales ensemble et on expulse la mousse de la pale", explique le constructeur Martin Menzner. On obtient ainsi un safran relativement léger avec une bonne stabilité du profil, qui peut en outre être fabriqué en série très facilement.

Points faibles possibles d'un safran

La construction présente toutefois plusieurs points faibles : L'un d'eux est le collage des deux côtés. Au début de l'utilisation du PRV, les demi-coques étaient souvent assemblées uniquement avec une sorte de mastic polyester. Comme la feuille se plie et se tord toujours un peu en naviguant, le joint de colle fragile se déchire souvent et l'eau s'infiltre. Dans le pire des cas, les moitiés se séparent complètement de l'arbre de safran lors de sollicitations extrêmes par gros temps ou après un échouage.

Grâce à une meilleure technique de collage ou à des bandes de stratifié supplémentaires, les fabricants maîtrisent désormais relativement bien l'assemblage des demi-coques. En revanche, la transition vers l'arbre de gouvernail reste problématique. Le safran est généralement en acier inoxydable ou en aluminium et ne peut pratiquement pas être collé durablement au PRV.

Dommages dus à l'osmose

Même la résine époxy ne crée qu'une liaison de forme autour de l'arbre. À cela s'ajoutent les différents coefficients de dilatation thermique du PRV et du métal. "Tôt ou tard, des fissures capillaires apparaissent à cet endroit", explique Menzner. C'est par elles que l'eau trouve son chemin vers l'intérieur et s'y propage. Car contrairement aux matériaux d'âme préfabriqués comme le Divinycell, le matériau n'est généralement pas à pores fermés, ce qui signifie que l'eau peut se répandre dans tout le safran au fil des ans, jusqu'à ce que l'âme soit complètement détrempée.

Le contact permanent du stratifié polyester avec l'eau a des conséquences importantes, car il peut entraîner des dommages par osmose, et ce même si les safrans sont protégés de l'extérieur par un primaire époxy. La résine polyester se dissout alors de l'intérieur. Sournoises, les bulles d'osmose se forment principalement de manière cachée. De l'extérieur, le problème n'est visible que lorsque l'humidité a traversé le stratifié. En règle générale, la structure est alors déjà fortement endommagée.

L'hydrolyse affecte également la fixation du safran. Si la résine polyester se dissout, l'arbre, qui n'est souvent stratifié que d'un seul côté, peut se détacher et se déplacer dans le safran. Sous la charge, la pale fait alors levier pour se séparer.

Le gel en hivernage

Ce que les forces de direction n'arrivent pas à faire en naviguant, le gel le fait parfois en hivernage. Dès que l'eau gèle à l'intérieur, elle se dilate et fait éclater les moitiés avec une force brutale. Le constructeur de bateaux Wolfram Heibeck connaît bien ce phénomène. Son entreprise Spezialbootsbau à Hooksiel est considérée comme un secret de polichinelle pour la construction et l'optimisation de safrans. "Souvent, les anciennes pales se laissent démonter avec une facilité déconcertante. Nous devinons alors ce qui nous attend à l'intérieur", explique Heibeck.

Pour la nouvelle construction, il essaie si possible de réutiliser l'arbre de gouvernail existant. Mais il y a souvent des problèmes de corrosion, surtout avec les tiges en aluminium. "La zone où l'arbre entre dans la pale est particulièrement touchée. Là, l'aluminium est souvent tellement rongé qu'il vaut mieux utiliser un arbre entièrement neuf". Selon le constructeur Menzner, les piqûres de corrosion sont désormais aussi de plus en plus fréquentes sur les arbres en acier inoxydable.

Aspect des dommages

Fissures & traces d'eau

La transition vers l'arbre de safran est l'endroit le plus sollicité de la pale, c'est pourquoi des dommages visibles apparaissent souvent à cet endroit. Ils apparaissent souvent en combinaison avec des infiltrations d'eau qui se dilatent en cas de gel. La formation de glace favorise également l'éclatement du joint de colle des feuilles construites en demi-coques. Au stade initial, les dommages se manifestent en hiver par des zones d'humidité persistante dans l'antifouling. Savoir quel bord se déchire en premier est une question de mise en œuvre. Généralement, le collage est le plus mauvais à l'avant et en bas

Osmose & problèmes d'adhérence

Des bulles comme celles-ci peuvent aussi être dues à des décollements dans le système de peinture. Il est facile d'en déterminer l'origine à l'aide d'un grattoir. Si le gelcoat est intact, il n'y a pas de problème, du moins de l'extérieur. Les dommages par osmose dus à l'eau qui a pénétré dans le safran sont beaucoup plus critiques. A l'intérieur, l'hydrolyse de la résine polyester passe inaperçue jusqu'à ce que des dommages graves apparaissent, comme un arbre de safran détaché ou des fissures massives. Si l'on perce la pale concernée, de l'eau acide et très odorante s'en échappe.

Corrosion

De même, les dommages causés par la corrosion de l'arbre de safran suite à une infiltration d'eau sont à peine visibles de l'extérieur. La corrosion en fentes est particulièrement sournoise. Elle se forme de préférence dans la zone d'entrée de l'arbre dans la pale, précisément là où les charges sont élevées. Ici, le métal est certes entouré de résine, mais l'humidité peut pénétrer par des fissures capillaires et déclencher une réaction électrochimique. Les arbres en aluminium non traités sont les plus menacés, ils sont également sensibles à la corrosion galvanique en combinaison avec un antifouling contenant du cuivre. Les axes de gouvernail anodisés sont un peu plus robustes. Ils ne sont toutefois pas à l'abri de la corrosion fissurante. La corrosion galvanique n'est pas un problème pour les arbres en acier inoxydable. Ils ne sont toutefois pas immunisés contre la corrosion fissurante. L'ampleur de cette corrosion est moins importante que pour l'aluminium et dépend fortement de la qualité de l'alliage.

Réparation ou nouvelle construction ?

Les problèmes potentiels sont donc plus que nombreux, mais que faire lorsque la pale de son propre yacht est concernée ? En fait, trois possibilités s'offrent à vous : réparer, construire une nouvelle pale ou la remplacer par une pale compatible de grande série.

La solution la plus évidente est de réparer le safran existant. D'innombrables contributions circulent sur le web à ce sujet. Mais la réparation n'est pas aussi simple qu'il y paraît. Cela commence par l'humidité dans la pale. Les trous, aussi nombreux soient-ils, ne permettent pratiquement pas de sécher un noyau de mousse saturé d'eau. Au début, quelques litres peuvent s'écouler rapidement de la feuille, mais l'expérience montre que même à la fin de la saison d'hiver, l'eau continue de s'écouler du trou une fois par semaine.

Un vide et un chauffage supplémentaires améliorent la situation, mais il reste quand même de l'humidité dans la mousse. De plus, les trous permettent à peine de voir à quel point le stratifié est déjà endommagé par l'hydrolyse.

Il faut donc ouvrir le gouvernail sur une grande surface et retirer le matériau central humide. Il s'agit ensuite d'identifier les éventuels dommages dus à l'osmose et de les assainir. Cela n'est pas non plus facile à l'intérieur tortueux de la pale.

Réparer le safran est coûteux

Enfin, il faut construire un nouveau noyau. Pour cela, il est préférable d'utiliser de la mousse structurelle découpée en forme, comme le Divinycell. Les espaces vides restants sont remplis de mousse, mais là encore, un produit spécial est nécessaire. Les mousses de construction et autres n'ont rien à faire là. Elles n'ont pas de pores fermés et se dilatent beaucoup trop. Résultat : soit la mousse durcie n'a pas la densité nécessaire, soit la pression est telle que la coque du safran éclate.

Les safrans de série sont remplis de mousse dans des moules en aluminium vissés en raison de l'énorme pression qu'ils subissent. Cela n'est pas possible ultérieurement. Les professionnels ont donc recours à la mousse époxy. Ce matériau est certes relativement cher, mais il est résistant à l'eau et, avec un rapport d'expansion d'environ un à trois, il génère une pression relativement faible pour une densité uniforme. Inconvénient du système : il ne reste que quelques minutes pour la mise en œuvre, mais pour que la mousse durcisse complètement, l'élément de construction doit parfois être recuit pendant de nombreuses heures à plus de 40 degrés.

Ensuite, le noyau est poncé en forme et la pale est à nouveau laminée, mastiquée et poncée. En principe, le safran peut aussi être d'abord fermé puis rempli de mousse. Cela permet d'économiser du travail de ponçage, mais le dosage de la mousse est beaucoup plus difficile. En outre, il faut prévoir suffisamment de trous de compensation pour que la mousse ne fasse pas éclater la pale.

Une réparation par un spécialiste peut coûter cher

En somme, beaucoup de travail, d'autant plus que le problème fondamental d'une éventuelle entrée d'humidité sur l'arbre du safran n'est pas désamorcé. Habituellement, on fraise un creux autour de l'arbre dans la partie supérieure de la pale et on applique un joint en mastic. Une solution que Jefa recommande désormais également pour les nouvelles pales à titre préventif.

Bien sûr, on peut aussi commander une telle réparation. "Nous traitons environ 250 bateaux par an, dont la moitié nécessite une rénovation du safran", explique Kirsten Wrede du spécialiste de la réparation Peter Wrede Yachtrefit. Grâce à la technique de sablage et à la chambre de trempe, les professionnels peuvent remettre la pale en état de manière efficace. "Les travaux varient en fonction de l'ampleur réelle des dommages, mais on peut compter globalement environ 40 heures pour un yacht de dix mètres", explique Florian Brix, expert en refit. Il faut donc compter environ 4000 euros pour une révision complète.

Cela correspond à peu près au coût d'une nouvelle construction individuelle, comme celle proposée par le spécialiste de l'aviron Heibeck. Les principaux arguments en faveur d'une fabrication individuelle sont les optimisations possibles de la forme et du profil ainsi que le matériau utilisé. "Par rapport à un safran de série, nous pouvons en général toujours améliorer les caractéristiques de pilotage et de navigation", explique Heibeck. Outre le profil, c'est surtout l'allongement de la pale qui joue un rôle.

Optimisation du safran

Ce que confirme le constructeur Menzner : "Une pale à la fois plus profonde et plus étroite est dans tous les cas plus efficace". Elle fournit déjà plus de portance avec de petits débattements du gouvernail et conserve plus longtemps l'adhérence en cas de gîte, car elle peut plonger plus loin sans être complètement ventilée. On parle de cela lorsque la pale tire de l'air du côté au vent, ce qui entraîne un décrochage et une perte d'efficacité du safran.

L'augmentation de la portance à de petits angles de barre permet en outre au bateau d'être plus maniable et aide le pilote automatique à se diriger.

Lors de grands débattements du safran, les safrans étroits ont plus tendance à décrocher que les safrans plus larges. Cet inconvénient peut toutefois être compensé par un profil légèrement plus épais. Mais cela augmente la résistance du safran. L'astuce : comme la pale étroite génère aussi plus de portance, elle navigue généralement avec un angle d'attaque plus faible, ce qui réduit à son tour la résistance et la rend plus efficace au total. Mais surtout, la plage limite est plus large et le bateau navigue de manière plus contrôlée en cas de forte gîte.

Des safrans construits individuellement comme solution optimale

La modification de la silhouette vers une pale plus profonde avec un profil adapté fait donc partie de la norme chez Heibeck. Une fois la géométrie de la nouvelle pale déterminée, l'ancien safran est démonté afin de pouvoir réutiliser l'arbre. C'est souvent à ce moment-là que d'autres dommages apparaissent, ce qui montre clairement qu'une nouvelle construction est la seule alternative raisonnable. Contrairement aux safrans de série, Heibeck utilise la méthode positive, c'est-à-dire que le contour de la pale est découpé dans le matériau central et que l'arbre du safran est collé à fond sur un côté de la mousse. Pour que le bord de fuite puisse être finement poncé afin de favoriser l'écoulement de l'air, un laminé massif est utilisé à cet endroit. Ensuite, la deuxième face du noyau est posée avec de la résine époxy et collée dans une presse. Après le durcissement, le profil souhaité est fraisé dans le noyau et la feuille est laminée avec plusieurs couches de tissu en fibres de verre ou de carbone.

Un éclatement de la pale est donc quasiment impossible. Comme l'arbre du safran est entièrement entouré de résine, l'humidité qui pourrait y pénétrer ne pose aucun problème. Effet secondaire de la construction : La plupart du temps, les safrans en époxy sont nettement plus légers que les modèles de série.

Feuilles de grande série comme alternative

Le safran construit individuellement est la meilleure solution technique contre les dégâts d'eau et présente le plus grand potentiel d'optimisation. Mais il est parfois possible d'adapter des safrans de grande série, par exemple ceux de Jefa. Le fabricant danois propose une trentaine de types différents pour des yachts de 22 à 75 pieds et fournit notamment Hanse, Bavaria et un certain nombre de chantiers navals de petites séries.

"Après la fabrication sur mesure, c'est la deuxième meilleure façon d'obtenir un nouveau safran", explique Menzner. Le safran de série ne correspondra pas parfaitement à l'ancien, mais ce n'est généralement pas un problème. "La surface doit être à peu près correcte, mais il faut plutôt choisir une pale un peu plus grande et avec le tirant d'eau maximal", explique le constructeur. Il cite en exemple le day-sailer sportif LA28. Selon les souhaits du client, le bateau est livré au choix avec une pale de série adaptée de Jefa ou avec un aileron en fibre de carbone spécialement calculé et construit par Heibeck. La différence est perceptible.

Grâce à des pièces de remplissage insérées dans le moule, les Danois peuvent par exemple modifier le tirant d'eau ou le raccordement à la coque des pales de série. Cela peut s'avérer plus avantageux que de faire réaliser ces adaptations plus tard par un constructeur de bateaux. En termes de prix, les pales standard se situent dans la même fourchette qu'une rénovation ou une fabrication sur mesure. On obtient cependant automatiquement un nouvel arbre de safran, les anciens safrans ne peuvent pas être montés dans la production.

Quelle que soit la solution choisie, il convient de garder un œil sur les paliers lors des travaux sur l'appareil à gouverner. Pour les installations à paliers lisses, il est possible d'opter pour des roulements à rotule sur rouleaux à alignement automatique, ce qui réduit énormément les frottements. Comme les roulements permettent de légères flexions de l'arbre de gouvernail, l'installation ne se coince plus en cas de forte charge et le pilotage devient nettement plus sensible et plus souple. Ceux qui naviguent déjà avec des galets pendulaires devraient profiter de l'occasion pour entretenir les roulements et remplacer les galets usés.

Comment fonctionne la nouvelle construction de rames

Optimisation

Le comportement de pilotage dépend fortement de la forme et du profil du safran. Ces deux paramètres peuvent être facilement modifiés lors de la construction d'un nouveau safran. L'attention se porte principalement sur le rapport d'allongement. Une lame plus profonde produit plus d'effet de gouvernail, le yacht devient plus agile et navigue plus longtemps de manière contrôlée en cas de gîte. Un profil adapté permet en outre de retarder le décrochage. La modification doit rarement être aussi extrême que sur la photo. Le safran gris d'origine produisait déjà d'énormes forces de pilotage par vent faible. Avec la pale plus étroite, le bateau navigue non seulement avec plus d'agilité, mais il est aussi possible de maintenir le cap avec deux doigts.

Dégagement de l'arbre de gouvernail

Lors de la construction d'un nouveau bateau, comme le propose l'entreprise Spezialbootsbau de Heibeck, l'ancien arbre de safran est réutilisé. C'est souvent en démontant l'ancien safran que l'on se rend compte de l'état de délabrement. Sur ce safran demi-skeg, il semble encore étonnamment bon. On peut toutefois voir une trace d'eau le long de l'arbre. L'écume est déjà décolorée par la rouille.

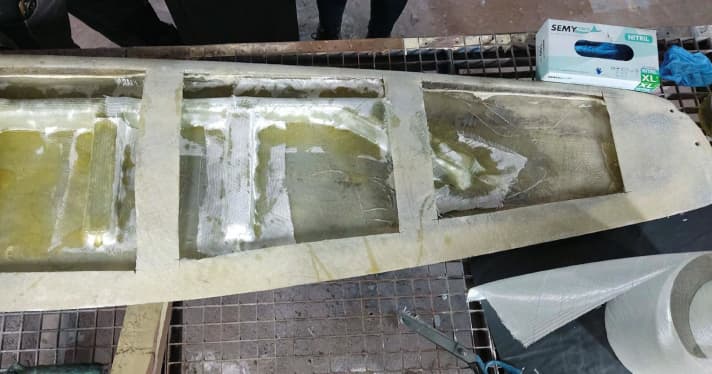

Nouvelle construction du noyau

La moitié de l'âme découpée selon le contour est collée à l'arbre. Le stratifié massif est posé sur le bord arrière. Ensuite, la deuxième moitié du noyau est collée avec de la résine époxy et le tout est pressé. Ensuite, le profil est fraisé dans la feuille et le stratifié porteur en verre ou en fibres de carbone est appliqué. Lors du masticage, la fidélité du profil est vérifiée à l'aide de gabarits.

Réparation chez un professionnel

Scier & évider

Afin d'éliminer l'humidité du safran, Peter Wrede Yachtrefit découpe des fenêtres dans la feuille et fait sortir autant que possible le matériau central mouillé. Ensuite, l'intérieur est sablé. Ainsi, les derniers restes de mousse coincés et les éventuels esters d'osmose disparaissent. Après ce nettoyage, tous les dommages sont bien visibles et la structure de la feuille est vérifiée.

Coller & laminer

Grâce au sablage, l'arbre est nu et, comme le stratifié, il présente une rugosité optimale. Pour rétablir une résistance maximale, les espaces vides entre la coque en fibre de verre et le métal sont remplis de colle époxy. De plus, la tige et les rayons sont stratifiés sur une grande surface sur la coque du safran.

Remplir & mousser

Une fois que tout est durci, le noyau est reconstruit. Des morceaux de mousse sont ajustés dans les grands espaces vides et collés avec de la résine époxy épaissie. Les espaces restants sont comblés par de la mousse époxy haute résistance. L'expansion relativement faible du matériau permet de bien le doser.

Fermer & renforcer

Après avoir enduit la mousse, les couvercles découpés du stratifié original sont remis en place avec de la résine épaissie. Comme renforcement et pour prévenir les fissures dans le collage des demi-coques, le safran est complètement surlaminé de l'extérieur. On utilise pour cela de la résine époxy

Enduire & apprêter

Pour redonner sa forme à la pale, des travaux de masticage et de ponçage sont nécessaires. La précision avec laquelle le profil correspond à la forme initiale dépend du soin apporté par le constructeur de bateaux. Si l'on travaille à l'œil, cela peut avoir des conséquences sur le comportement de pilotage. Le masticage est suivi d'un apprêt époxyde

Voici comment un safran est fabriqué en série

Laminage

Le gouvernail est construit en deux parties, comme un fuselage. Jefa fabrique des moules négatifs fraisés en aluminium. Le laminage se fait à la main avec de la résine polyester. La plupart du temps, on utilise plusieurs couches de mat de verre standard de 300 à 600 grammes par mètre carré. Le gouvernail reste dans le moule jusqu'à la fin de la fabrication.

Coller

Lorsque la résine a pris, les bords sont plâtrés et l'arbre de gouvernail est collé. Des bandes de stratifié supplémentaires fixent les rayons. Viennent ensuite la colle polyester et la mousse liquide. Le moule doit être immédiatement fermé et vissé avec la deuxième moitié. La mousse s'expanse et le safran est collé

Personnaliser

Jefa propose environ 30 types de safrans différents. En outre, le raccordement à la coque et le tirant d'eau des pales peuvent être modifiés à l'aide de pièces d'ajustement placées dans le moule. Pour les bateaux produits en grande série, les corps de remplissage sont fraisés en aluminium. Mais grâce à l'impression 3D, cette technique peut également être utilisée pour des constructions individuelles ou des petites séries. Cela permet d'économiser des adaptations par le constructeur de bateaux

Roulements faciles à manipuler

Sur les safrans à paliers lisses, la pression présumée du safran est souvent due à des paliers qui se bloquent sous la charge. Avec les roulements à rotule sur rouleaux auto-alignés de Jefa, ce problème n'existe pas. Ils fonctionnent facilement, même avec des charges élevées. Pour le rééquipement, il faut un tube de cokerie, des roulements et des douilles d'ajustage. La transformation nécessite relativement peu de travail, l'effet est énorme

Espèces de safrans les plus répandues

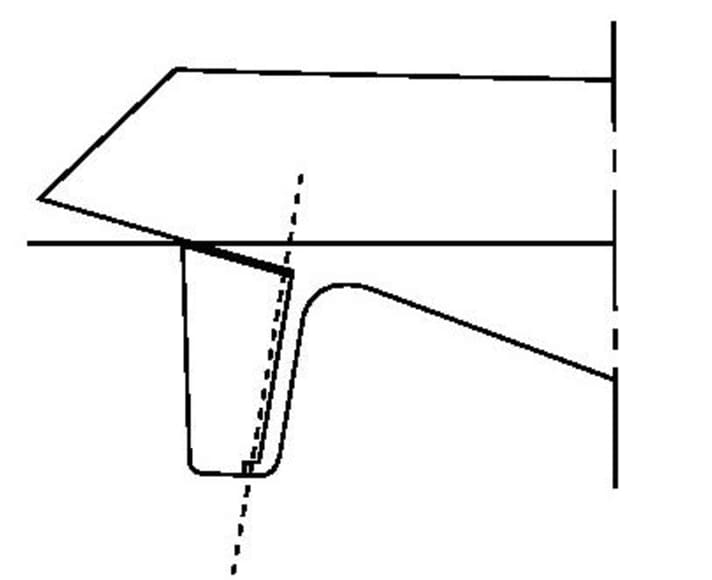

Skeg complet

Avant la pale proprement dite se trouve un nez rigide, le skeg. Il est propulsé proprement indépendamment du débattement du gouvernail, c'est pourquoi le flux ne s'interrompt qu'à des angles de barre relativement importants - à condition que la transition vers la pale soit hydrodynamiquement propre. Sans pré-équilibrage, les forces de pilotage sont importantes

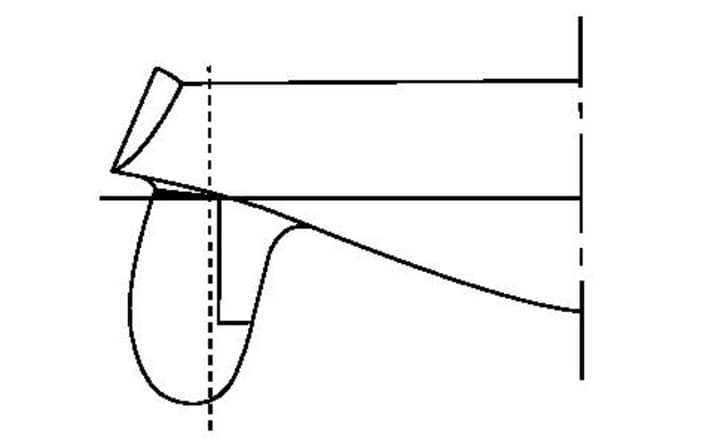

Halbskeg

Un développement du safran skeg. Comme la partie inférieure de la pale s'étend jusqu'à l'axe de rotation, les forces de direction sont plus faibles. En raison du principe, une fente se forme à l'extrémité inférieure du skeg, qui assure l'équilibre des pressions entre les côtés du profil, ce qui réduit l'efficacité du safran qui doit être plus grand.

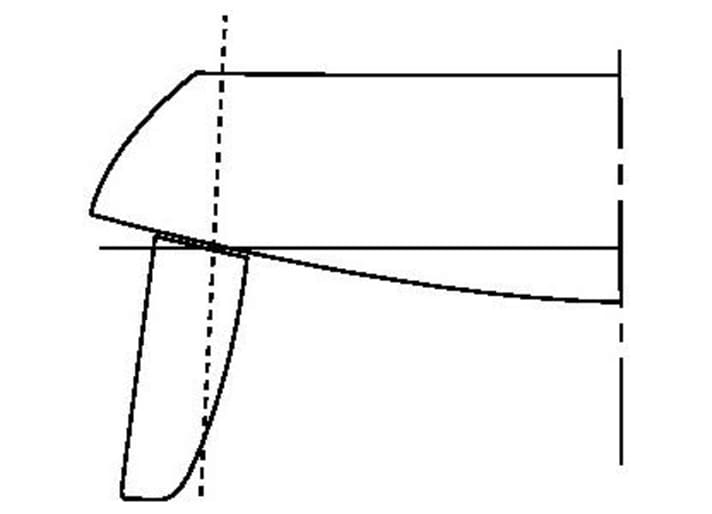

Autonome

Également appelé safran d'équilibre ou safran à bêche. La construction la plus courante aujourd'hui, y compris pour les yachts de croisière, est la plus efficace du point de vue hydrodynamique. Environ 16 % de la surface du safran se trouvent devant l'axe, ce qui permet de réduire les forces de direction. Bien dimensionnée, cette construction est au moins aussi robuste qu'un safran semi-squelette.

Hauke Schmidt

Rédacteur Test & Technique