Vous trouverez toutes les étapes de travail en bas de l'article :

Nous avons déjà présenté le nouveau style de notre exemple d'intérieur. dans l'épisode précédent a été définie. Après avoir décidé que les cloisons, le plafond et les façades des placards seraient blancs, il faut maintenant passer à la réalisation pratique. Un point important à cet égard : il faut peindre le moins possible, car cela demande de la pratique sur les surfaces verticales et un travail préparatoire très minutieux.

Le vernis coloré fait ressortir tous les défauts du bois, même les plus infimes, et il faudrait donc mastiquer et poncer à grands frais pour obtenir un résultat esthétique. Au lieu de cela, nous recouvrons les pièces en bois de stratifié haute pression (HPL) de 0,8 millimètre d'épaisseur, également appelé Resopal ou Duropal selon le fabricant.

Des panneaux au lieu de la peinture

Ce stratifié en papier dur imprégné de résine phénolique est par exemple connu pour les plans de travail de cuisine robustes. Il est disponible sous forme de panneau composite de six ou huit millimètres d'épaisseur ou de matériau de revêtement de type placage. Cela permet non seulement d'économiser beaucoup de temps et de travail, mais aussi d'obtenir une surface uniforme et résistante aux rayures. Effet secondaire du revêtement plastique : il n'est pas nécessaire d'avoir un environnement de travail exempt de poussière.

Les travaux ne sont toutefois pas totalement faciles. Les gabarits doivent être adaptés très soigneusement. Chaque raccourci présumé se retourne contre lui plus tard et nécessite des retouches qui prennent du temps. Il faut également garder à l'esprit que les aménagements des anciens yachts n'ont pas été réalisés par des fraiseuses automatiques commandées par ordinateur, mais relèvent de la construction navale classique, c'est-à-dire du travail manuel. On ne peut donc pas partir du principe que l'aménagement intérieur est symétrique à cent pour cent.

Même pour les composants apparemment fabriqués en série, comme les façades des armoires et des tiroirs, le revêtement doit être mesuré et adapté individuellement. Dans le cas contraire, des fentes disgracieuses apparaissent.

Mieux vaut acheter un peu plus

Le HPL fin est assez fragile, il faut donc prévoir un retrait pour les grandes pièces.

Tant que le matériau n'est pas collé au support, il se casse facilement. Il est donc possible que quelque chose se déchire lors des premiers essais et qu'il faille le scier à nouveau. L'avantage est que le HPL est généralement disponible dans les magasins spécialisés et que les différents lots ne présentent pratiquement aucune différence de couleur. Il est donc possible de travailler sans problème avec des panneaux différents.

Parmi les nombreuses couleurs disponibles, nous avons choisi Duropal en "blanc frontal", le mètre carré coûte environ 22 euros (Holzland Hamburg).

A propos des panneaux : Les minces placages HPL sont rarement proposés à la découpe. Comme ils sont sensibles à la casse et qu'ils sont livrés en gros rouleaux, on ne peut généralement les acheter que sous forme de panneaux entiers. Plutôt que de chercher une boutique en ligne, il est donc préférable de se rendre chez un menuisier local. Il y a plus de chances d'y trouver des produits en portions. De plus, cela permet d'éviter les frais d'expédition.

La mise en œuvre est assez simple

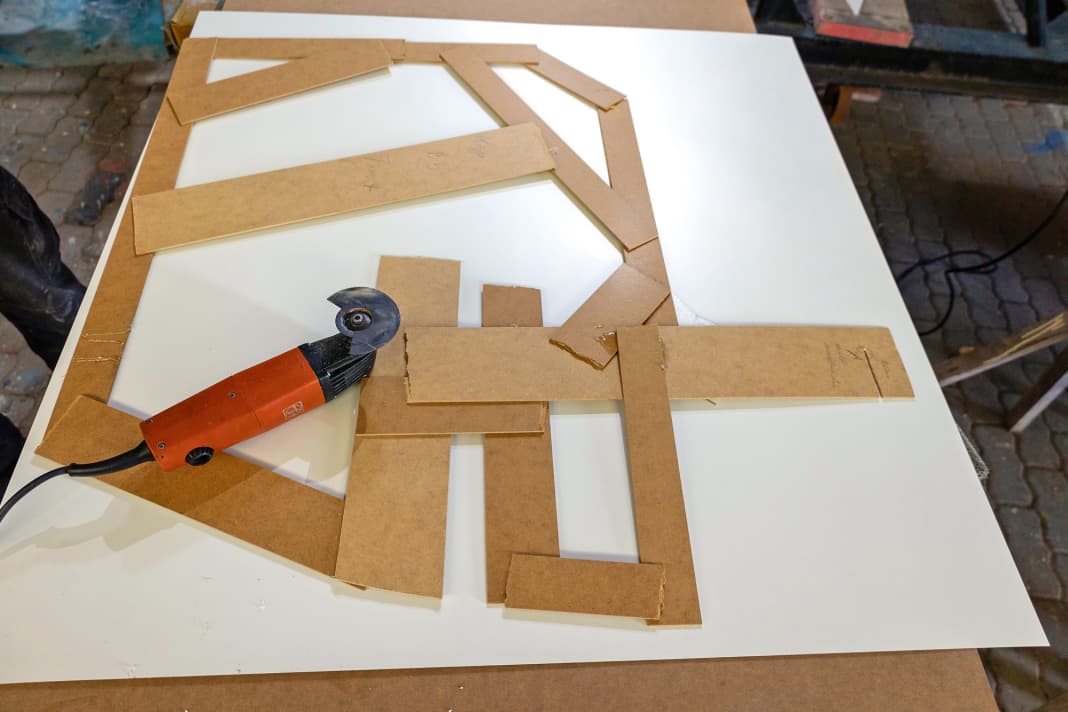

Aucun équipement spécial n'est nécessaire pour le traitement. En principe, un outil à oscillation de type Multimaster ainsi qu'une bonne lame de scie segmentée suffisent. Pour la construction de gabarits, une scie sauteuse ne peut pas faire de mal, mais le Multimaster suffit aussi. Pour la finition des arrondis, il est recommandé d'utiliser des blocs de ponçage faits maison. Pour cela, il faut se procurer de courts tronçons de tuyaux d'évacuation de différents diamètres et les coller avec du papier abrasif de 80 à 120. Le ruban adhésif double face est idéal pour cela, car il permet de remplacer facilement l'abrasif usé par la suite.

Les bords droits sont faciles à travailler avec un petit rabot à main. Celui-ci doit toutefois être en métal. Le stratifié HP dur ronge facilement la semelle et laisse de vilains sillons, même dans les rabots en bois de pock haut de gamme.

Respecter la température de traitement

Lorsque l'on travaille avec une colle à dispersion, la température doit être correcte, surtout si l'on travaille dans un entrepôt d'hiver. Dans un environnement trop froid et humide, non seulement la prise de la colle est nettement retardée, mais elle devient aussi très visqueuse. Cela entraîne des problèmes lors de la pose et de la pression du revêtement.

C'est pourquoi nous avons réchauffé le salon avant le collage à l'aide d'un radiateur à huile jusqu'à ce que la température du support soit supérieure à 15 degrés. Une fois que le revêtement est en place sur la cloison, le chauffage peut aussi être baissé. Mais la colle fonctionne mieux si le bateau continue à être tempéré jusqu'à ce qu'il prenne.

Les éléments les plus grands doivent être traités à deux

Dans notre cas, c'est surtout la cloison principale qui s'est avérée être un défi. Il fallait non seulement tenir compte des découpes pour les portes de quai, mais aussi enfiler le revêtement dans un joint derrière les cloisons existantes. Sans l'aide de personnes compétentes, cela n'est guère possible. On se réjouit d'autant plus du résultat que, contrairement à une peinture, les travaux sont pratiquement terminés après avoir appuyé et essuyé les restes de colle. De plus, il n'y a pas à craindre de coulures ou d'inclusions de poussière ultérieures.

La fabrication des gabarits et le collage des petits revêtements sur les placards s'effectuent sans problème à une seule main. La faible épaisseur du matériau (0,8 millimètre) est un avantage, car le stratifié s'intègre sans problème dans les remplissages des armoires et des tiroirs, sans qu'il soit nécessaire de modifier le bois.

Il n'y a que pour le revêtement du plafond que nous avons dû recourir à la peinture. Là, même la faible application de matériau Duropal aurait entraîné des adaptations importantes au niveau du cadre de la trappe et des transitions avec le revêtement latéral. Mais les panneaux de plafond ont pu être facilement retirés et peints confortablement en position horizontale. La poussière est bien sûr un problème, mais grâce à la peinture satinée, il n'y a pas lieu de s'inquiéter outre mesure.

Les différentes étapes de travail :

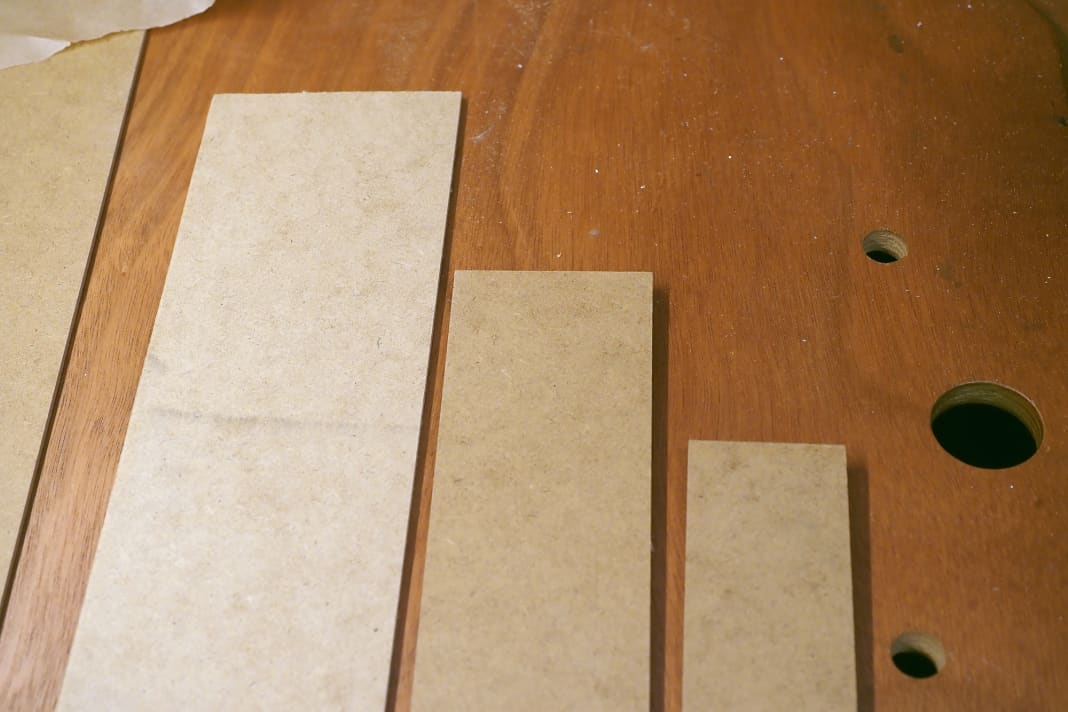

Retirer la forme

Sans un modèle précis, le Resopal ne peut pas être découpé de manière adaptée. Il faut donc réaliser des gabarits de toutes les surfaces à revêtir. Compte tenu des nombreux arrondis, ce n'est pas une tâche facile. Le papier ou le papier peint intissé provisoire de la simulation n'est pas adapté à cette tâche. Le matériau n'est pas assez indéformable et donnerait une découpe imprécise. C'est pourquoi nous créons les gabarits en panneau de fibres dur. C'est rapide et cela donne un modèle suffisamment solide. L'astuce consiste à fixer les bandes étroites avec de la colle chaude afin de pouvoir en détacher le contour.

La découpe

Le Resopal ou HPL (High Pressure Laminate) est un matériau très robuste qui se laisse facilement scier et poncer. Sans plaque de support, le revêtement n'a toutefois qu'une épaisseur de 0,8 millimètre et est comparativement fragile. La prudence est donc de mise lors du traitement. Le panneau fin ne doit pas être creux ou plié trop étroitement. Sinon, des cassures apparaissent et ne peuvent plus être dissimulées.

Le collage

Les surfaces à coller doivent être poncées avec un papier abrasif de 120, bien dépoussiérées et dégraissées. La colle ne tiendrait pas sur des restes d'ancien polish pour meubles et de cire à bois. Nous utilisons une colle à dispersion comme celle utilisée pour les revêtements en linoléum. L'avantage par rapport aux autres colles est la facilité de mise en œuvre et le fait que les panneaux Resopal peuvent être légèrement déplacés lors de la pose. Cela permet de positionner le revêtement dans les coins et les fentes. Une fois appliquée sur toute la surface, la colle adhère très bien. Il n'est donc pas nécessaire de presser le revêtement, mais il n'est pas non plus possible de le corriger.

Les panneaux de plafond

Le changement de couleur du plafond contribue de manière décisive à l'aspect frais et à la modification de l'impression de la pièce. Un revêtement avec Resopal est toutefois exclu, car l'épaisseur supplémentaire du matériau aurait entraîné de nombreux travaux d'adaptation. À cet endroit, un laquage classique est plus rapide à mettre en œuvre. Les différents panneaux se laissent facilement travailler à l'horizontale. De plus, il n'y a pas de zones endommagées qui doivent être mastiquées avant le vernissage. Comme nous utilisons une laque satinée, la structure finement veinée donne une très belle surface.

La vidéo de la partie 1 : se faire une idée avec du papier

Hauke Schmidt

Rédacteur Test & Technique