Impression 3D: Karver propose des ferrures de pont gratuites à imprimer soi-même

Hauke Schmidt

· 09.08.2022

Aucun procédé de fabrication ne progresse aussi rapidement que l'impression 3D. Il n'est donc pas étonnant que cette technique ne soit plus utilisée uniquement pour la fabrication de prototypes. Le fabricant de ferrures UBI Major, par exemple, produit des parties de ses installations de roulage et des cages de roulements pour les blocs de renvoi en utilisant le procédé d'impression 3D. Le spécialiste de la construction légère Karver va encore plus loin. Les Français ne se contentent pas d'utiliser eux-mêmes cette technique, ils proposent désormais des ferrures sélectionnées sous forme de jeu de données à imprimer soi-même. Ici, vous pouvez télécharger les jeux de données>>.

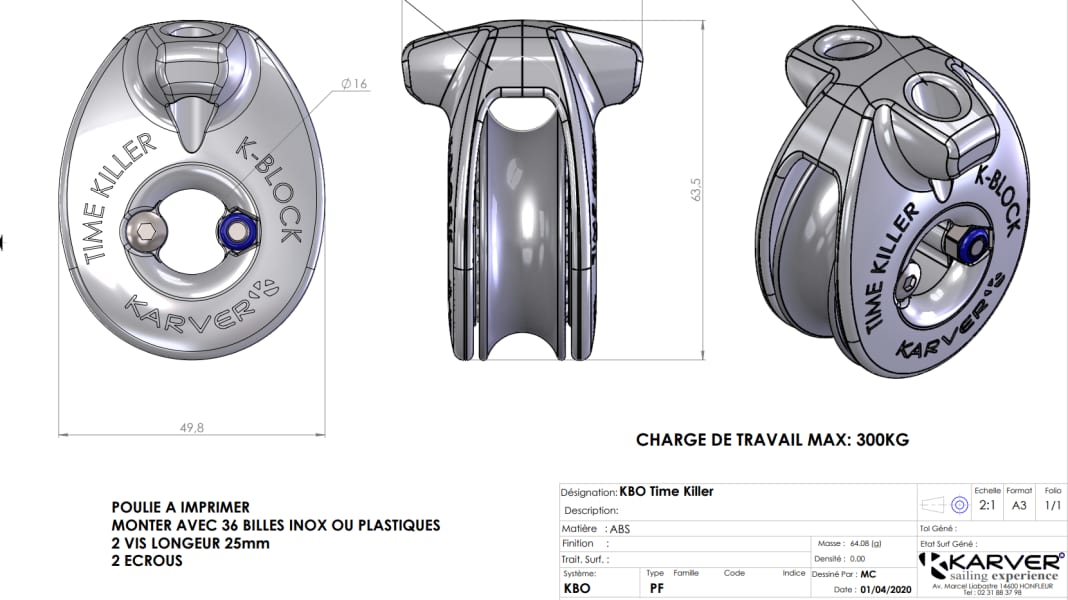

Actuellement, l'offre comprend des composants plutôt simples comme des yeux de guidage, des taquets de différentes tailles ou des cales pour les pinces de curry. Mais il existe aussi un jeu de données pour un bloc à roulement à billes avec tout de même une charge de travail de 300 kilogrammes. "Nous voulons donner à nos clients la possibilité d'imprimer eux-mêmes des pièces simples en cas de besoin", explique le directeur Tanguy de Larminat. En concertation avec les distributeurs et les chantiers navals, l'offre sera encore élargie à l'avenir.

Colligo Marine avait déjà adopté une approche similaire il y a quelques années et avait exposé des prototypes au salon METS d'Amsterdam, voir ici . Cependant, les matériaux très résistants utilisés à l'époque ne pouvaient être traités que par des imprimantes industrielles, ce qui explique que les Américains n'aient pas poursuivi le système.

En raison de la forme et du matériau, les blocs de Karver ne devraient pas non plus être faciles à imprimer, du moins avec les appareils FDM abordables pour les particuliers. Ce sigle signifie Fused Deposition Modeling et décrit le procédé le plus simple pour imprimer des pièces en plastique. Selon le modèle de l'imprimante, elle permet de traiter différents thermoplastiques comme le PLA, le PETG, l'ABS, le nylon ou le TPU caoutchouteux. Les imprimantes les moins chères dotées de cette technique coûtent environ 300 euros. Si l'on a envie d'expérimenter, on peut ainsi fabriquer des pièces étonnamment pratiques pour le bateau. Nous avons essayé dans le numéro 17/2022 de YACHT de savoir comment cela fonctionne et quels sont les problèmes rencontrés.

Le traitement des métaux est plus complexe et fait généralement appel à la fusion sélective au laser. Dans ce procédé, un laser brûle le contour de la pièce dans une fine couche de poudre métallique, ce qui fait fondre le matériau. C'est ainsi que l'on obtient, couche après couche, une pièce solide.

Les ferrures spéciales pour les constructions individuelles ou les refits sont une application. "Nous avons fait imprimer en aluminium la ferrure supérieure du nouveau mât du classique de 60 pieds 'Varuna'. Cela nous a permis de réaliser des contre-dépouilles et de gagner du poids", explique Michael Kraske de l'entreprise de construction mécanique Werner Kluge de Kiel. Comme il existe désormais toute une série de prestataires de services, cette technique peut en principe être utilisée même par des constructeurs amateurs.

Des pièces métalliques nettement plus grandes peuvent être produites avec le Wire Arc Additive Manufacturing (WAAM). Dans ce cas, un robot industriel modifié applique un cordon de soudure après l'autre et crée ainsi une pièce. La taille de la construction n'est limitée que par le rayon d'action du bras du robot. De plus, tout métal soudable peut être traité.

Un exemple impressionnant de l'utilisation dans la construction de yachts est la bombe de quille en aluminium d'environ 4,50 mètres de long, imprimée par le fabricant d'imprimantes néerlandais MX3D et KM Yachtbuilders . "Pour nos petites séries et nos constructions individuelles, la fabrication de moules pour le lest en plomb n'est pas rentable. C'est pourquoi nous fabriquons des enveloppes en aluminium dans lesquelles nous coulons le plomb", explique Rene Feenstra de KM. "Mais il est de plus en plus difficile de trouver des soudeurs d'aluminium, c'est pourquoi la proposition d'impression nous a paru opportune", poursuit Feenstra.

Un article détaillé sur l'état actuel de la technique d'impression 3D et son application dans la construction navale est disponible dans YACHT 17/2022.

Hauke Schmidt

Rédacteur Test & Technique